Paralleler Doppelschneckenzylinder für Extruder

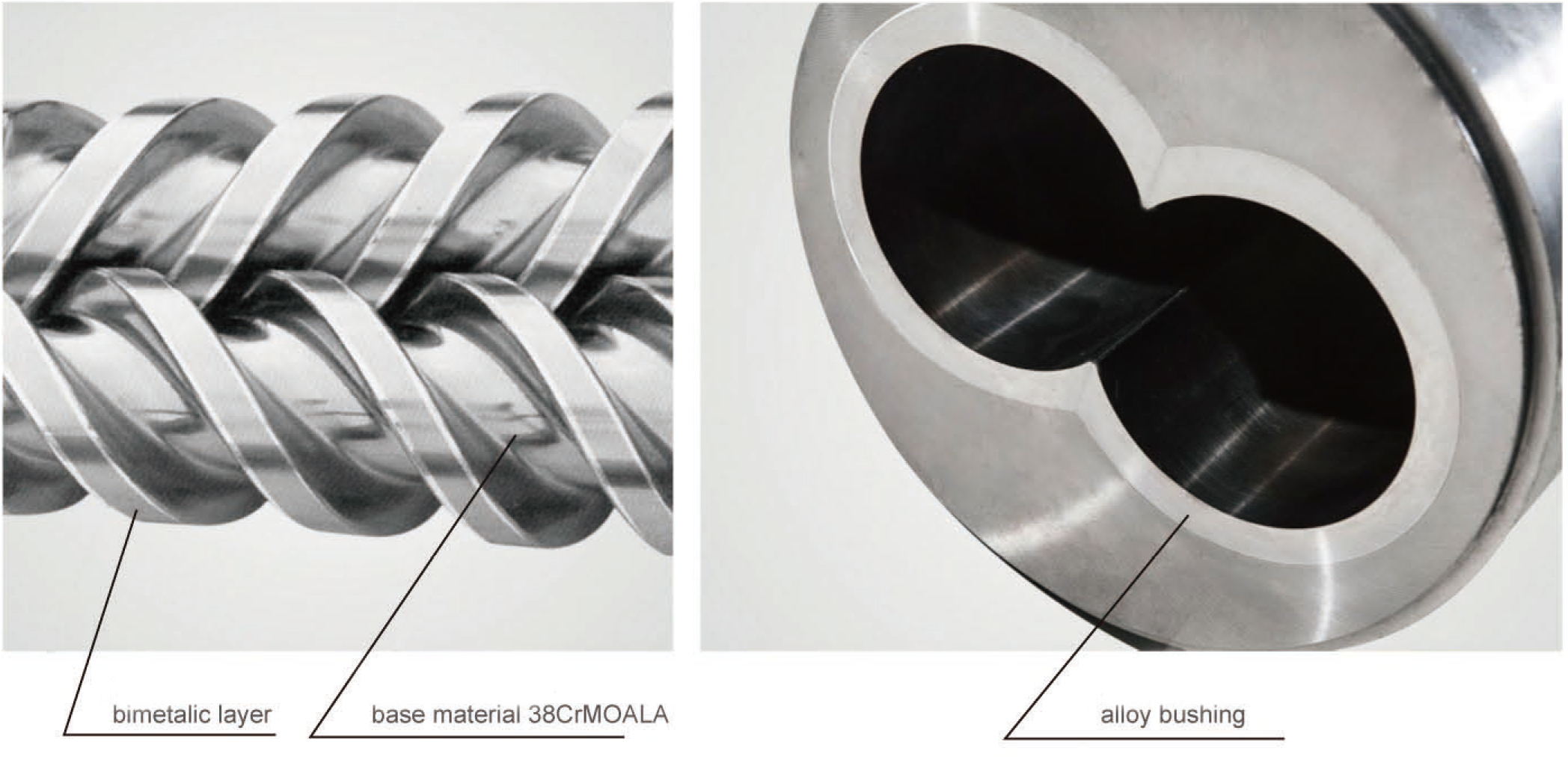

Konstruktion: Der Zylinder eines parallelen Doppelschneckengetriebes besteht typischerweise aus hochwertigem legiertem Stahl oder anderen langlebigen Materialien. Er hat eine zylindrische Form und ist präzisionsgefertigt, um einen engen Sitz zwischen den Schnecken und dem Zylinder zu gewährleisten. Die Innenfläche des Zylinders ist häufig verschleiß- und korrosionsbeständig behandelt.

Schneckenkonstruktion: Jede Schnecke im parallelen Doppelschneckenzylinder besteht aus einer zentralen Welle und spiralförmigen Flügeln, die diese umschließen. Die Schnecken sind modular aufgebaut, sodass einzelne Schneckenelemente einfach ausgetauscht oder angepasst werden können. Die Flügel der Schnecken sind so konstruiert, dass sie ineinander greifen und so mehrere Kanäle für den Materialfluss bilden.

Materialmischung und -förderung: Die parallelen Schnecken im Zylinder rotieren und transportieren den Kunststoff vom Zuführ- zum Austragsbereich. Die ineinandergreifenden Schnecken fördern das effiziente Mischen, Kneten und Dispergieren von Additiven, Füllstoffen und Farbstoffen in der Kunststoffmatrix. Dies führt zu gleichmäßigen Materialeigenschaften und verbesserter Produktqualität.

Schmelzen und Wärmeübertragung: Die Rotation der parallelen Doppelschnecken erzeugt durch die Reibung zwischen dem Kunststoff und den Zylinderwänden Wärme. Diese Wärme, kombiniert mit externen Heizelementen im Zylinder, trägt zum Schmelzen des Kunststoffs und zur Aufrechterhaltung der gewünschten Verarbeitungstemperatur bei. Die vergrößerte Oberfläche der ineinandergreifenden Schnecken verbessert die Wärmeübertragung und ermöglicht ein schnelleres und effizienteres Schmelzen.

Temperaturregelung: Parallele Doppelschneckenzylinder verfügen häufig über ein Temperaturregelsystem, um während der Verarbeitung präzise Temperaturbedingungen einzuhalten. Dieses System umfasst typischerweise Heiz- und Kühlelemente, wie z. B. elektrische Heizgeräte und Wassermäntel, die im Zylinder integriert sind. Die Temperatur kann in verschiedenen Zonen entlang des Zylinders angepasst werden, um den spezifischen Anforderungen des zu verarbeitenden Kunststoffs gerecht zu werden.

Vielseitigkeit: Parallele Doppelschneckenzylinder sind äußerst vielseitig und können eine Vielzahl von Kunststoffen verarbeiten, darunter Hart- und Weichkunststoffe sowie verschiedene Additive und Füllstoffe. Sie werden häufig in Anwendungen wie Compoundierung, Extrusion, Recycling und Pelletierung eingesetzt. Ihre Konstruktion ermöglicht hohe Ausstoßraten und eine effiziente Verarbeitung.

Zusammenfassend lässt sich sagen, dass ein paralleler Doppelschneckenzylinder eine wesentliche Komponente in Doppelschneckenextrudern ist und effiziente Materialmischung, Schmelz- und Förderfunktionen ermöglicht. Sein Design fördert die Gleichmäßigkeit, Produktivität und Vielseitigkeit bei der Kunststoffverarbeitung.