Ein konischer Doppelschneckenzylinder verfügt über ein konisches Design, das die Materialmischung und die Fördereffizienz verbessert. Bei der KunststoffextrusionKonischer Doppelschneckenextruder PVCSystem sorgt für optimales Schmelzen und Verarbeiten von PVC-Materialien. Führende Hersteller, darunter dieFabrik für konische Doppelschneckenextruderzylinder, nutzen Sie fortschrittliche Modellierungstechniken und präzisekonischer Doppelschneckenzylinder und SchneckeParameter zur Leistungsmaximierung.

| Marktgröße 2024 | Voraussichtlich 2033 | CAGR (2025-2033) |

|---|---|---|

| 1,2 Milliarden US-Dollar | 2,5 Milliarden US-Dollar | 8,9 % |

Um konsistente und qualitativ hochwertige Extrusionsergebnisse zu erzielen, sind Ingenieure auf den richtigen konischen Doppelschneckenzylinder und die richtige Schnecke angewiesen.

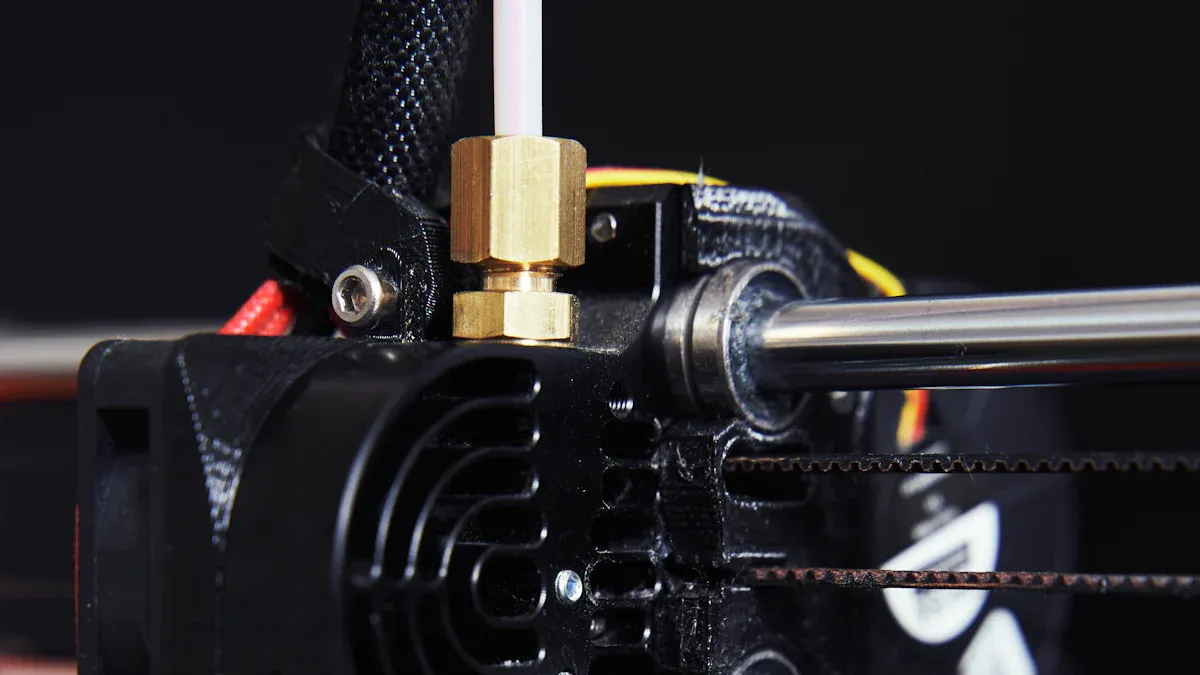

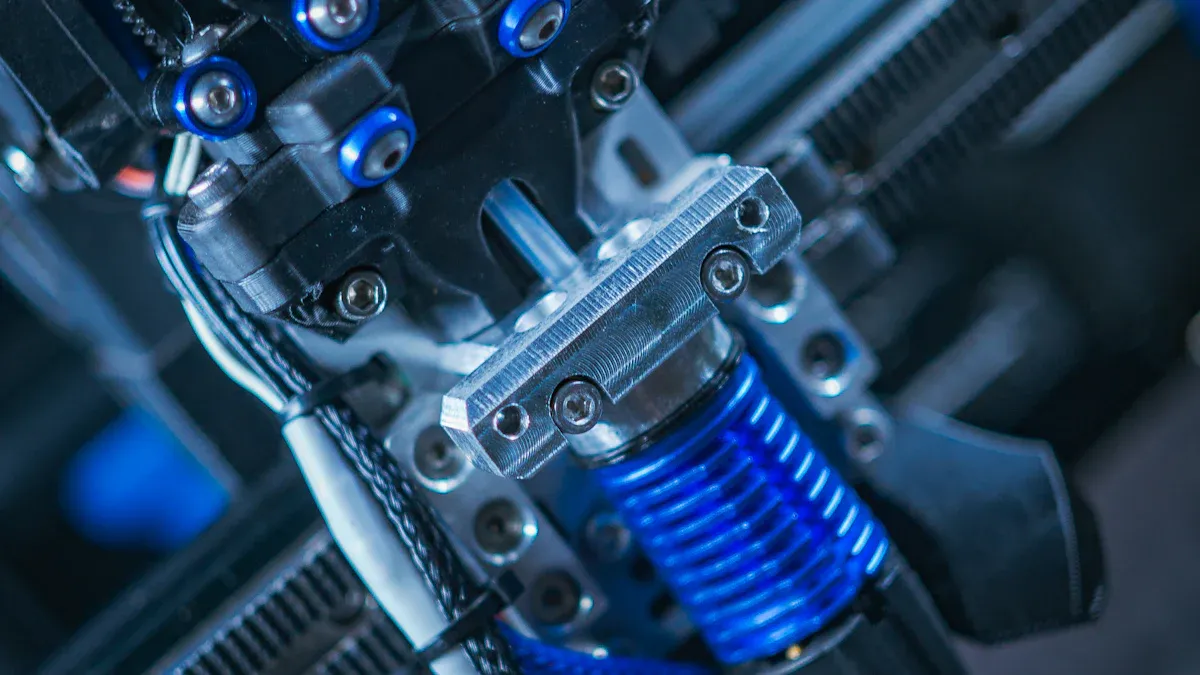

Komponenten und Design konischer Doppelschneckenzylinder

Struktur und konische Geometrie

Die Struktur einerKonischer Doppelschneckenzylinderzeichnet sich durch seine einzigartige konische Geometrie aus. Diese Konstruktion zeichnet sich durch eine allmähliche Verjüngung des Schneckendurchmessers vom Einzugsbereich zum Austragsbereich aus. Die Verjüngung erzeugt eine dynamische und gleichmäßige Scherkraftverteilung. Dies verbessert die Durchmischung und sorgt für eine gleichmäßige Vermischung der Materialien. Die Geometrie reduziert zudem das Volumen im Zylinder, während sich das Material vorwärts bewegt. Diese Änderung optimiert den Materialtransport und minimiert das Risiko von Verstopfungen.

Das konische Design verringert Widerstand und Stromverbrauch und erhöht so die Energieeffizienz. Es fördert zudem eine gleichmäßige Wärmeverteilung. Dies verhindert Hotspots und verbessert das Wärmemanagement. Die Geometrie erzeugt komplexe Strömungsmuster, die die Mischeffizienz steigern. Dadurch benötigt der Prozess weder übermäßige Scherkräfte noch zusätzlichen Energieeinsatz. Die kontrollierte Durchmesserreduzierung ermöglicht eine präzise Kontrolle der Verweildauer der Materialien im Zylinder. Dies führt zu einer effizienten Verarbeitung und besseren Materialeigenschaften.

Weitere wichtige Designmerkmale sind:

- Verbessertes Längen-Durchmesser-Verhältnis, wodurch der Verarbeitungsweg verlängert wird und mehr Zeit für die Materialumwandlung bleibt.

- Mehrere Temperaturzonen, jede unabhängig gesteuert, für präzises Wärmemanagement.

- Reduzierte Scherspannung, die wärmeempfindliche Materialien schützt und die Prozessvorhersagbarkeit verbessert.

- Vielseitigkeit bei der Verarbeitung unterschiedlicher Materialien dank des anpassbaren konischen Designs.

Verwendete Hauptmaterialien

Hersteller wählen Materialien fürKomponenten des konischen Doppelschneckenzylindersbasierend auf Haltbarkeit und Leistung. Zylinder und Schrauben bestehen häufig aus hochfestem legiertem Stahl. Diese Materialien sind verschleiß- und korrosionsbeständig, was für einen langfristigen Betrieb wichtig ist. Einige Zylinder erhalten spezielle Oberflächenbehandlungen oder Beschichtungen. Diese Behandlungen erhöhen die Beständigkeit gegen Abrieb und chemische Angriffe zusätzlich.

Zu den gängigen Materialien gehören:

- Nitrierter Stahl, der eine hervorragende Oberflächenhärte bietet.

- Bimetalllegierungen, die in Umgebungen mit hoher Beanspruchung zusätzlichen Schutz bieten.

- Edelstahl, der bei der Verarbeitung aggressiver oder reaktiver Verbindungen korrosionsbeständig ist.

Die Materialwahl hängt von der Art des zu verarbeitenden Polymers oder der Verbindung ab. Beispielsweise erfordern Zylinder für die PVC-Extrusion oft Materialien, die der korrosiven Wirkung chlorbasierter Verbindungen standhalten. Diese sorgfältige Auswahl gewährleistet die hohe Leistung und lange Lebensdauer des konischen Doppelschneckenzylinders.

Schraubentypen und ihre Rollen

Die Schnecke ist ein entscheidender Bestandteil des konischen Doppelschneckenzylinders. Verschiedene Schneckenelemente erfüllen während des Extrusionsprozesses spezifische Funktionen. Ingenieure konstruieren diese Elemente, um das Mischen, Schmelzen und Fördern zu optimieren.

| Schraubenelementtyp | Quantitativer gemessener Parameter | Rolle beim Mischen / Auswirkung auf den Prozess |

|---|---|---|

| Einzelleitungselemente | Verweilzeitverteilung | Einfluss auf axiale Misch- und Strömungseigenschaften |

| Mischpaddel | Viskose Dissipation, RTD | Verbessern Sie die dispersive und distributive Mischung durch Erhöhung der Scher- und Dehnungskräfte |

| Elemente mit umgekehrter Tonhöhe | Kurvenausbreitung, Stagnation | Modifizieren Sie Strömungsmuster, um Stagnation zu reduzieren und die distributive Mischung zu verbessern |

Einzelne Leitelemente steuern die Verweildauer des Materials im Zylinder und fördern dessen Vorwärtsbewegung. Mischpaddel erhöhen die Scher- und Dehnungskräfte, wodurch das Material besser aufgebrochen und vermischt wird. Elemente mit umgekehrter Steigung ändern die Fließrichtung. Dies reduziert Bereiche, in denen das Material stagnieren könnte, und verbessert die Gesamtmischung.

Ingenieure können die Konfiguration dieser Schneckenelemente an die Anforderungen verschiedener Materialien und Prozesse anpassen. Dank dieser Flexibilität eignet sich der konische Doppelschneckenzylinder für eine Vielzahl von Extrusionsanwendungen.

Funktionsweise eines konischen Doppelschneckenzylinders bei der Kunststoffextrusion

Betriebsprinzipien

Bei konischen Doppelschneckenzylindern stehen Flexibilität und Effizienz im Vordergrund. Ingenieure entwickeln diese Systeme für ein breites Spektrum an Anforderungen in der Kunststoffextrusion. Die konische Geometrie erzeugt ein hohes Drehmoment bei gleichzeitig schonender Plastifizierung. Diese Eigenschaft ist entscheidend für die Verarbeitung hitze- und scherempfindlicher Materialien. Die Schnecken haben eine große Oberfläche und ein geringes Scherprofil, was eine effiziente Wärmeübertragung während der Extrusion ermöglicht.

Hersteller verwenden häufig spezielle Beschichtungen wie Nitrid oder Wolfram auf Schnecken und Zylindern. Diese Beschichtungen erhöhen die Verschleißfestigkeit und verbessern die Wärmeübertragung. Der modulare Aufbau und die anpassbaren Schneckenkonfigurationen optimieren den Extrusionsprozess für verschiedene Anwendungen. Hochwertiger DIN-Stahl bildet das Grundmaterial. Für anspruchsvolle Anwendungen sind Verchromungen oder Hartmetallummantelungen optional erhältlich.

Während der Extrusion überwachen die Bediener mehrere Parameter:

- Temperatur

- Schmelzedruck

- Drehmoment

- Schneckendrehzahl

- Vorschubgeschwindigkeit

Diese Messungen spiegeln das Verhalten des Materials im Inneren des Zylinders wider und bestätigen die Betriebseffizienz des Systems.

Schmelz-, Misch- und Förderprozess

Die Schmelz-, Misch- und Fördermechanismen basieren auf der präzisen Steuerung der Prozessparameter und der Schneckenkonstruktion. Die folgende Tabelle zeigt, wie die einzelnen Parameter bzw. Konstruktionselemente diese Mechanismen validieren:

| Prozessparameter / Designelement | Rolle im Validierungsmechanismus |

|---|---|

| Schneckendrehzahl (U/min) | Steuert die Schergeschwindigkeit und beeinflusst die Schmelz- und Mischintensität |

| Vorschubgeschwindigkeit | Beeinflusst Verweilzeit und Schmelzleistung |

| Drehmoment | Zeigt die mechanische Belastung und den Energieeintrag zum Schmelzen und Fördern an |

| Druck | Spiegelt den Materialflusswiderstand und die Förderleistung wider |

| Temperatur | Überwacht den Schmelzzustand und die thermischen Bedingungen |

| Verweilzeitverteilung (RTD) | Validiert die Gleichmäßigkeit der Mischung und die Einwirkungszeit von Scherkräften und Hitze |

| Schneckengeometrie | Bestimmt Fördergeschwindigkeit, Scherintensität und Mischart |

| Mischelemente | Erleichtert das distributive und dispersive Mischen und beeinflusst die Schmelzhomogenität |

Die Bediener passen diese Parameter an, um ein gleichmäßiges Schmelzen, eine gründliche Durchmischung und einen effizienten Materialtransport zu erreichen. Das Design des konischen Doppelschneckenzylinders stellt sicher, dass jede Prozessphase hochwertige Extrusionsergebnisse unterstützt.

Konischer Doppelschneckenzylinder im Vergleich zu anderen Typen

Konische vs. parallele Doppelschneckenzylinder

Konische und parallele Doppelschneckenzylinder erfüllen ähnliche Aufgaben bei der Kunststoffextrusion, ihre Bauweise bietet jedoch unterschiedliche Verarbeitungsvorteile. Beim konischen Design werden konische Schnecken verwendet, die beim Vorwärtsbewegen des Materials einen kleineren Spalt erzeugen. Diese Eigenschaft erhöht die Materialkompression und verbessert die Entgasung. Außerdem ermöglicht es eine höhere Drehmomentübertragung und ist daher ideal für Materialien mit geringer Schüttdichte oder solche, die Gase einschließen. Parallele Doppelschneckenzylinder hingegen verwenden Schnecken mit konstantem Durchmesser. Diese Systeme eignen sich hervorragend zum Mischen und Compoundieren, insbesondere wenn sich die Schnecken in die gleiche Richtung drehen. Parallele Bauweisen fördern die Selbstreinigung und gleichmäßige Dispersion. Mathematische Modelle zeigen, dass konische Doppelschneckenzylinder das Ansaugvolumen und die Druckerzeugung verbessern, was im Vergleich zu parallelen Bauweisen zu einer besseren Extrusionseffizienz führt.

- Konische Zylinder: Besser für Kompression, Entgasung und Drehmoment.

- Parallele Zylinder: Besser zum Mischen, Compoundieren und zur Selbstreinigung.

Einzigartige Vorteile des konischen Designs

Das konische Design bietet mehrere einzigartige Vorteile. Es steigert Leistung und Produktivität, insbesondere bei der Herstellung von PVC-Rohren. Die schrittweise Reduzierung des Schneckenkanalvolumens erhöht den Druck und verbessert die Compoundierung. Dieses Design unterstützt zudem eine schonende Scherung, die hitzeempfindliche Materialien schützt. Bediener können Schneckendrehzahl und -durchmesser anpassen, um die Ausstoßleistung und Schmelzequalität zu optimieren. Der konische Doppelschneckenzylinder verbessert die Mischung, was zu einer gleichmäßigen Farbe und besseren mechanischen Eigenschaften der fertigen Produkte führt. Fortschrittliche Steuerungssysteme steigern zusätzlich die Prozesseffizienz und Produktkonsistenz.

Das konische Design trägt außerdem zur Reduzierung des Energieverbrauchs und des Abfalls bei und unterstützt eine kostengünstige und nachhaltige Produktion.

Typische Anwendungen

Der konische Doppelschneckenzylinder findet in vielen Branchen Anwendung. Er verarbeitetPVC-Rohre, -Profile und -Plattenmit hoher Effizienz. Hersteller verwenden es für schwer recycelbare Kunststoffe und medizinische Polymere. Das Design unterstützt hohe Ausstoßraten, mitProfile mit bis zu 550 lb/h und Rohre mit bis zu 1000 lb/h. Es verbessert außerdem die Produktqualität, indem es Nadellöcher reduziert und einen gleichmäßigen Feuchtigkeitsgehalt gewährleistet. Branchen wie die Pharma-, Kunststoff- und Verbundwerkstoffindustrie profitieren von seinem modularen Aufbau und seiner Anpassungsfähigkeit.

| Anwendungsbereich | Geleisteter Nutzen |

|---|---|

| Herstellung von PVC-Rohren | Hohe Leistung, gleichmäßige Schmelze, stabile Qualität |

| Profilextrusion | Verbesserte Mischung, präzise Abmessungen |

| Medizinische Polymere | Schonende Verarbeitung, gleichbleibende Eigenschaften |

| Recycelte Kunststoffe | Vielseitiges Materialhandling, Kosteneinsparungen |

Auswahl eines konischen Doppelschneckenzylinders

Materialverträglichkeit

Die Auswahl des richtigen konischen Doppelschneckenzylinders beginnt mit der Materialverträglichkeit. Ingenieure müssen das Zylinder- und Schneckendesign an die spezifischen Eigenschaften des zu verarbeitenden Materials anpassen. Zum Beispiel:PVC-Verbindungenerfordern eine andere Schneckenkonfiguration als Polyolefine oder technische Kunststoffe. Mithilfe numerischer Studien können Ingenieure simulieren, wie sich unterschiedliche Schneckenkonstruktionen und Zylinderkonfigurationen auf Materialfluss, Schmelzen und Mischen auswirken. Diese Simulationen zeigen, wie sich Schneckengeometrie und Prozessparameter – wie Temperatur, Schneckendrehzahl und Förderleistung – auf das Materialverhalten im Zylinder auswirken.

Bei der Verarbeitung empfindlicher Materialien müssen Ingenieure Scherkräfte und Hitze kontrollieren, um eine Zersetzung zu verhindern. Sie passen die Platzierung der Schneckenelemente und die Zylinderlänge an, um eine gleichmäßige Mischung und Schmelze zu gewährleisten. Abrasive oder korrosive Materialien benötigen spezielle Zylinderauskleidungen oder Schneckenbeschichtungen, um Schäden zu vermeiden. Durch die sorgfältige Auswahl der richtigen Kombination vonSchraube und Zylinder, bewahren die Bediener die Materialintegrität und erzielen eine gleichbleibende Produktqualität.

Tipp: Überprüfen Sie immer den Schmelzpunkt, die Viskosität und die chemische Reaktivität des Materials, bevor Sie sich für eine Zylinder- und Schneckenkonfiguration entscheiden.

Verschleißfestigkeit und Haltbarkeit

Die Haltbarkeit spielt eine entscheidende Rolle für die Leistung und Lebensdauer eines Doppelschneckenzylinders. Hersteller verwenden hochfeste legierte Stähle, nitrierte Oberflächen und bimetallische Auskleidungen, um Verschleiß und Korrosion zu verhindern. Diese Materialien schützen Zylinder und Schnecken vor Abrieb durch Füllstoffe, Glasfasern oder mineralische Zusätze. Für stark abrasive oder korrosive Anwendungen können Ingenieure zusätzliche Oberflächenbehandlungen oder Beschichtungen vorschreiben.

Die folgende Tabelle fasst gängige Materialauswahlen und ihre Vorteile zusammen:

| Materialtyp | Geleisteter Nutzen | Typische Anwendung |

|---|---|---|

| Nitrierter Stahl | Hohe Oberflächenhärte | Standard-Polymerverarbeitung |

| Bimetalllegierung | Überragende Abriebfestigkeit | Gefüllte oder verstärkte Kunststoffe |

| Edelstahl | Korrosionsbeständigkeit | Reaktive oder aggressive Verbindungen |

Regelmäßige Inspektionen und der rechtzeitige Austausch verschlissener Teile tragen zur Aufrechterhaltung einer gleichbleibenden Extrusionsqualität bei. Die Wahl der richtigen Materialien für Zylinder und Schnecken reduziert Ausfallzeiten und verlängert die Lebensdauer der Geräte.

Hinweise zur Wartung und Installation

Die ordnungsgemäße Wartung und Installation gewährleisten einen zuverlässigen Betrieb und eine lange Lebensdauer eines konischen Doppelschneckenzylinders. Moderne Extruder, wie die konischen Doppelschneckenextruder Gemini®, verfügen über langsam drehende Schnecken mit interner Wasserkühlung, robuste Getriebe und effiziente luftgekühlte Zylinderheizungen. Diese Merkmale erfordern eine sorgfältige Planung bei der Installation. Um eine optimale Leistung zu erzielen, müssen Betreiber eine effektive Kühlinfrastruktur, eine robuste Getriebeunterstützung und geeignete Zuführmechanismen bereitstellen.

Wartungsprogramme, wie sie Milacron anbietet, umfassen die Lagerung und Überholung von Zylindern und Schnecken. Diese Services ermöglichen es Betreibern, die Lebensdauer ihrer Anlagen zu verlängern und die Integrität der Anlage zu erhalten. Auch Getriebeüberholungen und -modernisierungen tragen entscheidend zur Stabilität und Zuverlässigkeit des Extruders bei.

Hinweis: Planen Sie regelmäßige Inspektionen ein und führen Sie detaillierte Wartungsprotokolle. Schneller Zugriff auf Umbauservices und Ersatzteile minimiert Ausfallzeiten und gewährleistet eine kontinuierliche Produktion.

Einfluss des konischen Doppelschneckenzylinders auf die Extrusionsleistung

Effizienz und Ausgabequalität

Ein konischer Doppelschneckenzylinder verbessert die Extrusionseffizienz durch optimierten Materialfluss und Mischen. Das ineinandergreifende Schneckendesign und die konische Form vergrößern die Oberfläche im Plastifizierbereich. Dieses Design trägt zur gleichmäßigen Wärmeverteilung bei und reduziert Energieverschwendung. Bediener bemerken eine gleichmäßigere Schmelzeverteilung und eine bessere Temperaturkontrolle. Diese Eigenschaften verringern das Risiko einer Materialzersetzung und verbessern die Produktkonsistenz.

Produktionslinien, die diesen Zylindertyp verwenden, erzielen häufig höhere Extrusionsgeschwindigkeiten und qualitativ hochwertigere Ergebnisse.Der Energieverbrauch kann um bis zu 30 % sinkenim Vergleich zu herkömmlichen Zylindern. Die verbesserte Haltbarkeit der Schnecken und Zylinder bedeutet auch weniger Ausfallzeiten für die Wartung. DieDie folgende Tabelle hebt die wichtigsten Leistungskennzahlen hervor:

| Metrik/Funktion | Wert/Beschreibung |

|---|---|

| Produktionseffizienz | Stark verbessert |

| Energieverbrauch | Deutliche Reduzierung |

| Ausschussraten | Deutliche Reduzierung |

| Reduzierung des Schneckenverschleißes | Bis zu 60 % Ermäßigung |

| Durchsatzsteigerung | Bis zu 25 % Steigerung |

| Abfallquote | ~1,5 % |

| Startzeit für neue Dimensionen | 1 bis 2 Stunden |

Diese Ergebnisse zeigen, dass der konische Doppelschneckenzylinder eine stabile Produktion unterstützt, Abfall reduziert und die Ausgabequalität verbessert.

Kosteneffizienz

Hersteller profitieren von der Wirtschaftlichkeit dieser Zylinderkonstruktion. Der geringere Energieverbrauch senkt direkt die Betriebskosten. Die robusten Materialien und modernen Beschichtungen verlängern die Lebensdauer von Zylinder und Schnecken. Diese Langlebigkeit bedeutet weniger Austausch und weniger Wartungsaufwand.

Geringere Ausschussraten und schnellere Anlaufzeiten tragen ebenfalls zur Kostenersparnis bei. Bediener benötigen weniger Zeit für Reinigung und Einstellung der Anlage. Die obige Tabelle zeigt, dassAbfallquote sinkt auf etwa 1,5 %, und die Anlaufzeiten für neue Produktdimensionen verkürzen sich auf nur 1 bis 2 Stunden. Diese Verbesserungen ermöglichen es Unternehmen, mit weniger Ressourcen mehr zu produzieren.

Tipp: Die Investition in ein konisches Doppelschneckengehäuse kann zu langfristigen Einsparungen und einer zuverlässigeren Produktion führen.

Ein konischer Doppelschneckenzylinder ermöglicht präzise Steuerung und hohe Effizienz bei der Kunststoffextrusion. Studien zeigen, dass optimierte Extrusionsparameter zu konsistenten Ergebnissen und verbesserten Erträgen führen. Anwender sollten das Zylinderdesign an die Materialanforderungen anpassen und die Prozessvariablen überwachen. Eine fundierte Auswahl gewährleistet zuverlässige Leistung und höchste Produktqualität.

Häufig gestellte Fragen

Welche Branchen verwenden konische Doppelschneckenzylinder?

Hersteller in der Kunststoff-, Bau- und Medizintechnikbranche nutzenkonische Doppelschneckenzylinderzur Herstellung von Rohren, Profilen und speziellen Polymerprodukten.

Wie oft sollten Bediener einen konischen Doppelschneckenzylinder überprüfen?

Betreiber solltendas Fass untersuchenregelmäßig. Die meisten Experten empfehlen monatliche Überprüfungen, um eine optimale Leistung sicherzustellen und unerwartete Ausfallzeiten zu vermeiden.

Kann ein konischer Doppelschneckenzylinder andere Materialien als PVC verarbeiten?

Ja. Konische Doppelschneckenzylinder verarbeiten eine Vielzahl von Polymeren, einschließlich Polyolefinen und technischen Kunststoffen, indem sie Schneckendesign und Prozessparameter anpassen.

Beitragszeit: 02.07.2025