Die Wahl des richtigen Extruders ist entscheidend für eine effiziente Produktion. Einschneckenextruder, die im Jahr 2023 über 40 % des Weltmarktanteils halten, bleiben für einfache Anwendungen beliebt. Da jedoch die Nachfrage nach Automatisierung und Leichtbauprodukten steigt, ist es wichtig, die Unterschiede zwischen einem Doppelschneckenextruder und seinem Gegenstück, demDoppelschneckenextrusion, sorgt für bessere Leistung und Kosteneffizienz. Darüber hinaus für Anwendungen, die Vielseitigkeit erfordern, dieSchneckenspritzgießmaschineUndSchneckenspritzmaschinebieten fortschrittliche Lösungen, die eine Vielzahl von Produktionsanforderungen erfüllen.

Übersicht über Einschneckenextruder

Definition und Funktionalität

A Einschneckenextruderverfügt über eine einzelne rotierende Schnecke in einem wärmeisolierten Zylinder. Diese Konstruktion ermöglicht eine präzise Steuerung von Parametern wie Temperatur, Schneckendrehzahl und Zylinderdruck. Diese Einstellungen werden materialabhängig angepasst, um ein effizientes Schmelzen und Formen zu gewährleisten. Die Einfachheit des Mechanismus macht ihn zu einer zuverlässigen Wahl für viele Branchen, insbesondere bei der Verarbeitung von Thermoplasten oder anderen Materialien mit vorhersehbarem Verhalten.

Häufige Anwendungen

Einschneckenextruder werden in verschiedenen Branchen eingesetzt. Hier ein kurzer Überblick über ihre Anwendungen:

| Industrie | Anwendungsbeschreibung | Marktwachstumsprognosen |

|---|---|---|

| Kunststoffe | Schmelzen und Formen von Thermoplasten, angetrieben durch die steigende Produktion von PE und PP. | CAGR von ca. 4-5 % bis 2030 |

| Lebensmittelverarbeitung | Herstellung von verarbeiteten Lebensmitteln wie Snacks und Müsli. | Der globale Markt wird bis 2026 voraussichtlich über 75 Milliarden US-Dollar erreichen |

| Gummimischung | Mischen und Formen von Gummimischungen für Reifen und Automobilanwendungen. | Bis 2025 wird die weltweite Reifenproduktion voraussichtlich die Marke von zwei Milliarden Einheiten pro Jahr überschreiten |

| Biomedizin | Biopolymerproduktion für nachhaltige Verpackungen und medizinische Geräte. | Aufstrebender Markt mit Fortschritten in der Extrusionstechnologie. |

Vorteile

Einschneckenextruder bieten mehrere Vorteile, die sie zu einer beliebten Wahl machen:

- Kosteneffizienz: Ihr einfacheres Design führt zu geringeren Anfangsinvestitions- und Wartungskosten.

- Druckregelung: Moderne Regler können Druckschwankungen je nach Materialviskosität um 20–40 % reduzieren. Dies gewährleistet eine gleichbleibende Produktqualität.

- Benutzerfreundlichkeit: Autotuning-Funktionen vereinfachen die Bedienung und machen manuelle Anpassungen überflüssig.

- Vielseitigkeit: Sie verarbeiten ein breites Spektrum an Materialien und sind daher für vielfältige Anwendungen geeignet.

Einschränkungen

Obwohl Einschneckenextruder vielseitig einsetzbar sind, gibt es auch einige Herausforderungen:

| Herausforderung | Beschreibung |

|---|---|

| Begrenzte Materialmischung | Es kann schwierig sein, eine gleichmäßige Verteilung von Zusatz- oder Füllstoffen zu erreichen. |

| Probleme mit der Druckkonsistenz | Schwankungen im Ausgangsmaterial führen häufig zu Druckschwankungen. |

| Materialflussbeschränkungen | Bei Materialien mit hoher Viskosität kann es vorkommen, dass die Form nicht vollständig ausgefüllt wird, was zu fehlerhaften Produkten führt. |

Trotz dieser Einschränkungen bleiben Einschneckenextruder eine zuverlässige Option für einfachere Anwendungen. Für komplexere Prozesse ist ein Doppelschneckenextruder aufgrund seiner besseren Mischleistung möglicherweise die bessere Wahl.

Doppelschneckenextruder Übersicht

Definition und Funktionalität

Ein Doppelschneckenextruder verwendet zwei ineinandergreifende Schnecken, die in einem Zylinder rotieren, um Materialien zu verarbeiten. Diese Konstruktion ermöglicht ein besseres Mischen, Kneten und Scheren der Materialien im Vergleich zu Einschneckensystemen. Die Schnecken können je nach Anwendung gleichsinnig (gleichsinnig) oder gegensinnig (gegensinnig) rotieren. Diese Flexibilität macht ihn ideal für die Verarbeitung komplexer Materialien oder Prozesse, die eine präzise Kontrolle von Temperatur und Druck erfordern.

Häufige Anwendungen

Doppelschneckenextruder werden häufig in Branchen eingesetzt, in denen hohe Leistung und Vielseitigkeit gefragt sind. EinigeHäufige Anwendungenenthalten:

- Compoundierung

- Extrusion

- Recycling

- Pelletieren

Diese Anwendungen unterstreichen die Fähigkeit des Extruders, unterschiedliche Materialien und Prozesse effizient zu verarbeiten.

Vorteile

Doppelschneckenextruder bieten mehrere Vorteile, die sie zu einembevorzugte Wahlfür komplexe Operationen:

- Verbessertes Mischen: Die ineinandergreifenden Schnecken sorgen für eine gleichmäßige Verteilung der Zusatz- und Füllstoffe.

- Vielseitigkeit: Sie können eine breite Palette von Materialien verarbeiten, einschließlich hochviskoser und wärmeempfindlicher Verbindungen.

- Einhaltung gesetzlicher Vorschriften: Fortschrittliche Designs erfüllen strenge Emissions- und Materialsicherheitsstandards wie REACH und ASTM International Benchmarks.

| Metrisch/Standard | Beschreibung |

|---|---|

| Emissionsvorschriften | Doppelschnecken-Extrudergetriebe minimieren Öllecks und erfüllen durch fortschrittliche Dichtungen und synthetische Schmiermittel strengere Emissionsnormen. |

| Materialkonformität | Die Einhaltung von Gesundheits- und Sicherheitsvorschriften wie REACH gewährleistet die Verwendung ungiftiger Komponenten bei der Lebensmittelverarbeitung und in der Pharmazie. |

| Leistungsstandards | Getriebekonstruktionen werden streng anhand von Benchmarks von Organisationen wie ASTM International bewertet, was zu Verbesserungen der Wärmeleitfähigkeit und Spannungsbeständigkeit führt. |

Einschränkungen

Obwohl Doppelschneckenextruder eine hervorragende Leistung aufweisen, bringen sie auch einige Herausforderungen mit sich:

- Höhere Anschaffungskosten: Das fortschrittliche Design und die Technologie führen zu einer höheren Vorabinvestition.

- Komplexe Wartung: Der komplizierte Mechanismus erfordert spezielle Kenntnisse für Reparaturen und Wartung.

Trotz dieser Einschränkungen bleiben Doppelschneckenextruder die erste Wahl für Branchen, in denen Präzision und Effizienz gefragt sind.

Hauptunterschiede zwischen Ein- und Doppelschneckenextrudern

Design und Mechanismus

DerDesign von Ein- und DoppelschneckenextrudernDie verschiedenen Extrudertypen unterscheiden sich erheblich, was sich auf ihre Funktionalität auswirkt. Ein Einschneckenextruder verwendet eine rotierende Schnecke in einem Zylinder. Die Kanaltiefe steuert den Materialfluss und erzielt die gewünschte Leistung. Dieser einfache Mechanismus erleichtert die Bedienung, schränkt aber die Fähigkeit ein, Materialien effektiv zu mischen.

Doppelschneckenextruder hingegen verfügen über zwei ineinandergreifende Schnecken, die sich entweder gleichsinnig (gleichsinnig) oder gegensinnig (gegensinnig) drehen. Diese Konstruktion ermöglicht ein besseres Mischen, Kneten und Scheren der Materialien. Dank mehrfacher Änderungen der Kanaltiefe können Doppelschnecken in kleinen Schritten hohe Scherkräfte erzeugen. Dadurch eignen sie sich ideal für komplexe Prozesse wie das Schmelzmischen und Dispergieren fester Füllstoffe.

Doppelschneckenextruder zeichnen sich außerdem durch ihre Selbstreinigung aus und reduzieren so die Ausfallzeiten bei Materialwechseln – eine Funktion, die bei Einschneckensystemen fehlt.

Materialverarbeitungsfähigkeiten

Einschneckenextruder eignen sich für grundlegende Anwendungen wie Kunststoffextrusion und einfache Compoundierung. Sie verarbeiten Thermoplaste, Gummi und Füllstoffe effektiv, haben jedoch Schwierigkeiten mit hochviskosen oder wärmeempfindlichen Materialien. Aufgrund ihrer eingeschränkten Mischleistung sind sie für Formulierungen, die eine gleichmäßige Additivverteilung erfordern, weniger geeignet.

Doppelschneckenextruder hingegen überzeugen durch die Verarbeitung vielfältiger Materialien. Sie bieten hervorragende Mischeigenschaften und eignen sich daher ideal für die Einarbeitung von Additiven oder Füllstoffen in komplexe Formulierungen. Die Möglichkeit, die Verarbeitungsparameter anzupassen, sorgt für Flexibilität und ermöglicht Herstellern die Verarbeitung hochviskoser Verbindungen und hitzeempfindlicher Materialien. Darüber hinaus zeichnen sich Doppelschnecken durch hervorragende Entgasung und Entgasung aus und gewährleisten so eine strenge Qualitätskontrolle flüchtiger Materialien.

| Besonderheit | Einschneckenextruder | Doppelschneckenextruder |

|---|---|---|

| Verarbeitungskapazitäten | Geeignet für die grundlegende Kunststoffextrusion und einfache Compoundierung. | Bewältigt eine größere Bandbreite an Materialien mit komplexer Mischung. |

| Durchsatz und Effizienz | Geringerer Durchsatz, geeignet für niedrigere Produktionsziele. | Höherer Durchsatz, was zu einer besseren Produktqualität führt. |

| Flexibilität und Vielseitigkeit | Geringere Flexibilität, einfachere Bedienung, billiger in der Herstellung. | Höhere Flexibilität, einstellbare Verarbeitungsparameter. |

| Materialflexibilität | Geeignet für Thermoplaste, Gummi und Füllstoffe. | Verbesserte Handhabung komplexer Formulierungen und hochviskoser Materialien. |

| Mischfähigkeit | Ausreichend für einfache Formulierungen. | Hervorragende Mischbarkeit, ideal zum Einarbeiten von Zusatzstoffen. |

| Entgasung und Entgasung | Begrenzte Leistungsfähigkeit, nicht geeignet für die Entfernung flüchtiger Stoffe. | Gute Leistungsfähigkeit, geeignet für strenge Qualitätskontrolle. |

Leistung und Effizienz

Leistung und Effizienz sind entscheidende Faktoren bei der Auswahl dieser Extruder. Einschneckenextruder entwickeln sich in Richtung höherer Geschwindigkeiten und Effizienz und eignen sich daher für Standardanwendungen. Ihr positives Förderverhalten kann jedoch aufgrund einer weniger konstanten Ausgabequalität zu höheren Ausschussraten führen.

Doppelschneckenextruder hingegen bieten eine überlegene Leistung beim Mischen und bei der reaktiven Extrusion. Ihre höheren Durchsatzraten und die bessere Ausgabequalität reduzieren die Ausschussrate und machen sie bei komplexen Formulierungen effizienter. Doppelschnecken sind beispielsweise besonders effektiv bei der Verarbeitung von vernetzbarem Polyethylen (PE) und sorgen für konsistente Ergebnisse und Energieeinsparungen.

Während Einzelschnecken für einfachere Aufgaben wirtschaftlich sind, bieten Doppelschnecken für spezielle Anforderungen eine bessere langfristige Effizienz.

Kosten und Komplexität

Kosten und Komplexität beeinflussen oft die Entscheidung zwischen Ein- und Doppelschneckenextrudern. Einschneckensysteme sind wirtschaftlicher, mit geringeren Anfangsinvestitionen und geringeren Wartungskosten. Ihr einfacheres Design macht sie für kleine und mittlere Unternehmen (KMU) attraktiv und einfacher zu bedienen.

Doppelschneckenextruder sind jedoch aufgrund ihrer fortschrittlichen Konstruktion und Technologie mit höheren Anschaffungskosten verbunden. Auch die Wartungskosten sind erheblich, da der komplexe Mechanismus spezielle Kenntnisse für Reparaturen erfordert. Trotz dieser Herausforderungen bieten Doppelschnecken langfristig bessere Renditen für Branchen, die Präzision und Vielseitigkeit erfordern.

| Aspekt | Doppelschneckenextruder |

|---|---|

| Erstinvestition | Hohe anfängliche Investitionskosten |

| Instandhaltungskosten | Erhebliche laufende Wartungskosten |

| Auswirkungen auf den Markt | Begrenzt die Marktexpansion für KMU |

| Hindernisse für die Adoption | Hohe Kosten erschweren die Einführung neuer Technologien |

Hersteller müssen diese Faktoren sorgfältig abwägen, um zu bestimmen, welcher Extruder ihren Produktionszielen und ihrem Budget entspricht.

Faktoren, die bei der Auswahl zu berücksichtigen sind

Anwendung und Materialanforderungen

Der erste Schritt bei der Auswahl des richtigen Extruders besteht darin, Ihre Anwendung und die zu verarbeitenden Materialien zu verstehen. Verschiedene Branchen haben unterschiedliche Anforderungen, und der Extruder muss diesen Anforderungen gerecht werden. Einschneckenextruder eignen sich beispielsweise gut für einfache Anwendungen wie die Kunststoffextrusion. Branchen wie die Pharma- oder Automobilindustrie benötigen jedoch häufig die erweiterten Funktionen eines Doppelschneckenextruders.

Zu den wichtigsten zu berücksichtigenden Faktoren gehören:

- Materialhandhabung: Ein gleichmäßiger Materialfluss ist unerlässlich, um Unterbrechungen oder Defekte während der Produktion zu vermeiden.

- Temperaturregelung: Durch die Aufrechterhaltung optimaler Temperaturen wird sichergestellt, dass die Materialien nicht zerfallen und die Endprodukte den Qualitätsstandards entsprechen.

- Komplexität des Matrizendesigns: Komplexe Profile erfordern präzise Matrizenkonstruktionen, die Fachwissen und Feinmechanik erfordern.

Wussten Sie schon? Aluminium-Strangpressprofile der 6xxx-Serie sind aufgrund ihrer Flexibilität und Festigkeit im Automobilbau beliebt. Die Wahl der richtigen Legierung und Härte ist jedoch entscheidend, um die Zugfestigkeitsspezifikationen zu erfüllen.

Für Spezialanwendungen wie Nanocompoundierung oder die Herstellung von Hochleistungspolymeren bietet ein Doppelschneckenextruder die nötige Präzision und Flexibilität für die Verarbeitung komplexer Formulierungen. Seine Fähigkeit, Additive gleichmäßig zu mischen und eine gleichbleibende Qualität zu gewährleisten, macht ihn zur ersten Wahl für anspruchsvolle Branchen.

Budget- und Kostenbeschränkungen

Budget spielt eine bedeutende Rollebei der Entscheidung zwischen Extrudertypen. Während Einschneckenextruder in der Anschaffung günstiger sind, bieten Doppelschneckenextruder bei komplexen Anwendungen oft langfristig einen besseren Wert.

| Beweistyp | Details |

|---|---|

| Kostenüberlegungen | Pharmaunternehmen zahlen 20–35 % Aufpreis für präzise Wärmeprofile. |

| Budgetbeschränkungen | Entwickler von Lebensmittelzusatzstoffen bevorzugen generalüberholte Systeme unter 150.000 US-Dollar. |

| Markttrends | Chinesische Hersteller bieten 60–70 % Kostenersparnis gegenüber europäischen Modellen. |

| Gesamtbetriebskosten | Energieeffiziente Antriebe senken die Betriebskosten über einen Zeitraum von fünf Jahren um 18–22 %. |

| ROI-Erwartungen | Um Energie zu sparen, konzentrieren sich die Labore auf Extruder im mittleren Preissegment (120.000–180.000 US-Dollar). |

Auch die Rohstoffkosten wirken sich auf das Budget aus. Beispielsweise können die Aluminiumpreise 60–70 % der gesamten Extrusionskosten ausmachen. Um diese Schwankungen zu bewältigen, setzen Hersteller häufig auf Strategien wie langfristige Verträge oder Recyclinginitiativen.

Tipp: Wenn Sie mit einem knappen Budget arbeiten, sollten Sie generalüberholte Systeme oder energieeffiziente Modelle in Betracht ziehen, um die Kosten zu senken, ohne die Leistung zu beeinträchtigen.

Leistungs- und Ausgabeerwartungen

Die Leistungserwartungen variieren je nach Branche und Anwendung. Einschneckenextruder eignen sich ideal für Standardaufgaben mit geringeren Durchsatzanforderungen. Branchen, die hohe Präzision und Leistung erfordern, wie beispielsweise die Herstellung medizinischer Geräte, profitieren jedoch von dererweiterte Fähigkeiten von Doppelschneckenextrudern.

| Besonderheit | Einschneckenextruder | Doppelschneckenextruder |

|---|---|---|

| Durchsatz | Niedriger, geeignet für die Kleinserienproduktion. | Höher, ideal für Großbetriebe. |

| Mischfähigkeit | Begrenzt, ausreichend für einfache Formulierungen. | Hervorragend, sorgt für eine gleichmäßige Additivverteilung. |

| Temperaturgleichmäßigkeit | Grundlegend, kann je nach Fasszone variieren. | Validierte Einheitlichkeit, entscheidend für medizinische Anwendungen. |

So fordern beispielsweise 92 % der Hersteller medizinischer Geräte eine validierte Temperaturgleichmäßigkeit in allen Zylinderzonen. Dies gewährleistet eine gleichbleibende Produktqualität und die Einhaltung strenger Industriestandards.

Interessante Tatsache: Doppelschneckenextruder eignen sich dank ihrer fortschrittlichen Kühlsysteme und schnelleren Übergangszeiten hervorragend für die Verarbeitung wärmeempfindlicher Materialien wie PCL.

Wartung und Langlebigkeit

Wartung und Langlebigkeit sind bei der Bewertung von Extrudern entscheidend. Einschneckenextruder sind aufgrund ihrer unkomplizierten Konstruktion einfacher zu warten. Sie sind eine gute Wahl für Unternehmen mit begrenztem technischen Know-how.

Doppelschneckenextruder sind zwar komplexer, bieten aber Funktionen wie Selbstreinigung, die Ausfallzeiten bei Materialwechseln reduzieren. Dies macht sie zu einer besseren Option für Branchen mit häufigen Produktionsschichten.

Um die Lebensdauer zu maximieren, sollten Sie diese Faktoren berücksichtigen:

- Designkomplexität: Einfachere Designs sind leichter zu warten, es fehlen jedoch möglicherweise erweiterte Funktionen.

- Materialauswahl: Langlebige Materialien verlängern die Lebensdauer des Extruders.

- Energieeffizienz: Modelle mit energieeffizienten Antrieben reduzieren den Verschleiß im Laufe der Zeit.

Profi-Tipp: Regelmäßige Wartung und die Verwendung hochwertiger Materialien können die Lebensdauer Ihres Extruders erheblich verlängern und so eine bessere Kapitalrendite gewährleisten.

Auswirkungen auf Kosten und Wartung

Erstinvestition

Sowohl Einzel- als auchDoppelschneckenextrudererfordern erhebliche Vorabinvestitionen. Dies kann für kleine und mittlere Unternehmen (KMU), die diese Technologien einführen möchten, eine Hürde darstellen. Doppelschneckenextruder sind aufgrund ihres fortschrittlichen Designs und ihrer Leistungsfähigkeit oft teurer als Einschneckensysteme. Zudem erfordert die Komplexität dieser Maschinen qualifiziertes Bedienpersonal, was die Anschaffungskosten weiter erhöht.

Für Unternehmen in preissensiblen Märkten sind alternative Extrusionstechnologien mit geringeren Anschaffungskosten möglicherweise attraktiv. Die Wahl eines seriösen Modells kann jedoch den Wertverlust mindern und langfristig einen höheren Wert sichern.

Langfristige Wartung

Der Besitz eines Extruders umfasst mehr als nur den Kauf. Zu den langfristigen Kosten zählen Wartungs- und Betriebskosten. Regelmäßige Wartung ist, ähnlich wie bei einem Fahrzeug, unerlässlich, um Produktionsunterbrechungen zu vermeiden. Vernachlässigte Wartung kann zu kostspieligen Reparaturen und Ausfallzeiten führen.

- Wichtige Überlegungen zur Wartung:

- Regelmäßige Inspektionen zur Erkennung von Verschleiß.

- Rechtzeitiger Austausch von Teilen zur Aufrechterhaltung der Effizienz.

- Richtige Schmierung zur Reduzierung der Reibung und Verlängerung der Lebensdauer.

Durch Investitionen in regelmäßige Wartung wird nicht nur ein reibungsloser Betrieb gewährleistet, sondern auch die Lebensdauer der Maschine verlängert.

Energieeffizienz

Energieeffizienzspielt eine entscheidende Rolle bei der Senkung der Betriebskosten. Studien, die Ein- und Doppelschneckenextruder vergleichen, zeigen Unterschiede im Energieverbrauch auf.

| Beweistyp | Beschreibung |

|---|---|

| Energieverbrauchsdaten | Empirische Modelle zeigen Unterschiede im Energieverbrauch zwischen den Extruderkonstruktionen. |

| Betriebsparameter | Das Anpassen von Parametern wie Chipbeschränkungen wirkt sich auf die Energieeffizienz aus. |

| SEC-Vergleiche | Die Werte des spezifischen Energieverbrauchs (SEC) zeigen Effizienzunterschiede auf. |

Durch die Optimierung der Betriebsparameter kann der Energieverbrauch erheblich gesenkt werden, wodurch Extruder im Laufe der Zeit kostengünstiger werden.

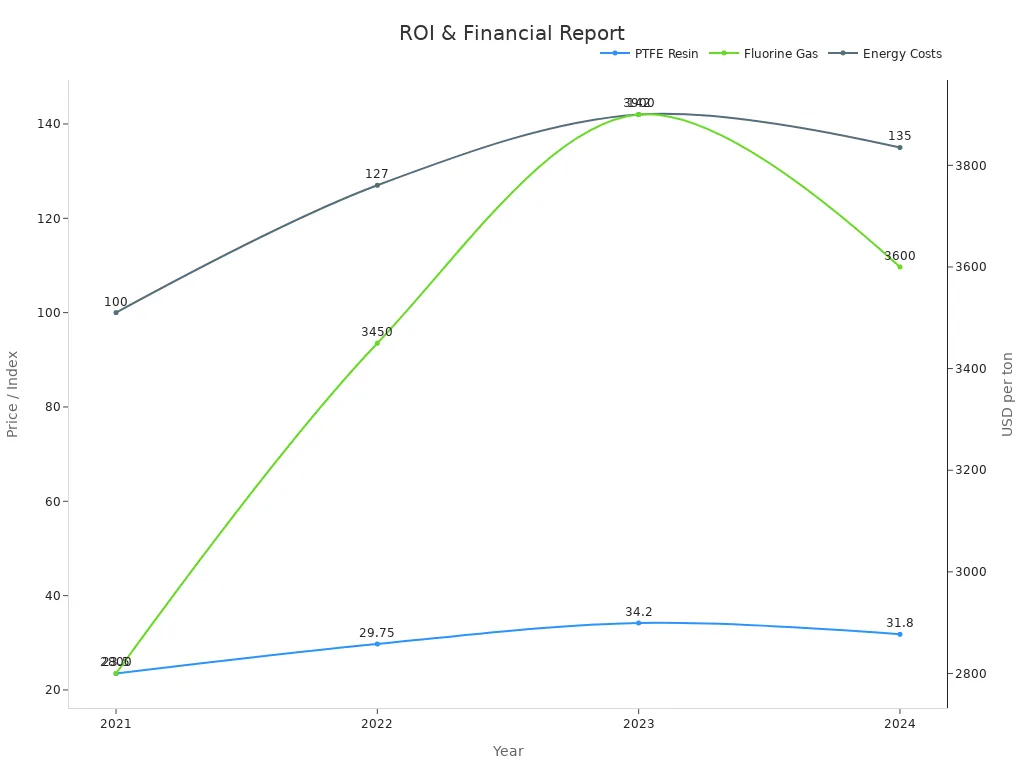

Kapitalrendite

Der Return on Investment (ROI) von Extrudern hängt von Faktoren wie Materialabfallreduzierung, Energieeinsparungen und Produktionseffizienz ab. Die Umstellung auf ein effizienteres Modell kann den ROI-Zeitraum verkürzen und ist somit eine lohnende Investition.

| Metrisch | Vor dem Upgrade | Nach dem Upgrade | Verbesserung |

|---|---|---|---|

| Materialabfall | 12 % | 6,5 % | 45,8 % Reduzierung |

| Energieverbrauch/kg | 8,7 kWh | 6,2 kWh | 28,7 % Ersparnis |

| ROI-Zeitraum | 5,2 Jahre | 3,8 Jahre | 26,9 % schneller |

Durch die Konzentration auf Effizienz und regelmäßige Wartung können Unternehmen einen schnelleren ROI und langfristige Einsparungen erzielen.

Einschneckenextruder eignen sich gut für einfache Aufgaben und sind kostengünstig und einfach zu handhaben. Doppelschneckenextruder hingegen zeichnen sich durch ihre überlegenen Mischeigenschaften bei komplexen Prozessen aus.

Tipp: Passen Sie Ihre Extruderwahl immer an Ihren Materialbedarf und Ihr Budget an. Langfristige Wartungs- und Betriebskosten können die Gesamteffizienz und Rentabilität erheblich beeinträchtigen.

Häufig gestellte Fragen

Was ist der Hauptunterschied zwischen Ein- und Doppelschneckenextrudern?

Einschneckenextruder sind einfacher und kostengünstiger, währendDoppelschneckenextruderbieten eine bessere Mischung und handhaben komplexe Materialien effizienter.

Welche Branchen profitieren am meisten von Doppelschneckenextrudern?

Branchen wie die Pharma-, Automobil- und Lebensmittelindustrie verlassen sich aufgrund ihrer Präzision, Vielseitigkeit und Fähigkeit, komplexe Formulierungen zu verarbeiten, auf Doppelschneckenextruder.

Wie kann ich die Wartungskosten für meinen Extruder senken?

Regelmäßige Inspektionen, rechtzeitiger Teileaustausch und ordnungsgemäße Schmierung tragen dazu bei, die Lebensdauer Ihres Extruders zu verlängern und die Wartungskosten zu minimieren.

Tipp: Befolgen Sie immer die Wartungsrichtlinien des Herstellers, um unerwartete Ausfallzeiten und kostspielige Reparaturen zu vermeiden.

Veröffentlichungszeit: 30. April 2025