Der Doppelschneckenzylinder aus Kunststoff prägt die Effizienz und Qualität moderner Extrusionsanlagen. Marktführer betonen seine Rolle für Nachhaltigkeit und Innovation.

- Hersteller verzeichnen einen Anstieg der Nachfrage, da intelligente Sensornetzwerke und KI-gesteuerte Steuerungen den Energieverbrauch optimieren und Ausfallzeiten reduzieren.

- Hersteller von Doppel-Parallel-Schraubenzylindernberichten von einer starken Akzeptanz aufgrund verbesserter Haltbarkeit und Anpassungsfähigkeit.

- EinschneckenzylinderUndFabriken für einzelne Kunststoff-Schraubenzylinderspielen noch immer eine Rolle, aber Zwillingsdesignsdominieren über die Hälfte des US-Marktes.

Kernfunktionen des Doppel-Kunststoff-Schraubenzylinders

Materialförderung und -mischung

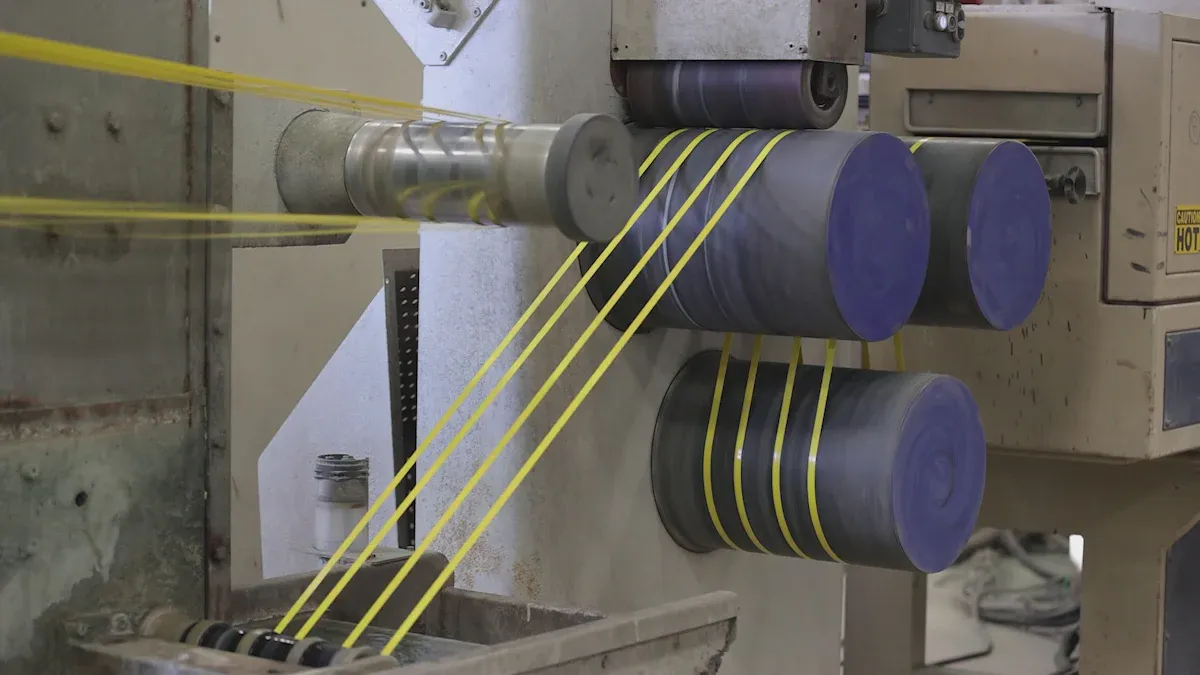

Die doppelte Kunststoffschnecke spielt eine entscheidende Rolle beim Transport und Mischen der Rohstoffe im Extruder. Ingenieure konstruieren die Schneckengänge so, dass sie Kunststoffgranulat greifen und vorwärtsschieben. Dadurch wird sichergestellt, dass das Material reibungslos von der Einzugszone in die Kompressionszone gelangt. Forscher haben die Funktionsweise dieser Schnecken untersucht und dabei mehrere wichtige Punkte herausgefunden:

- Potente und Melish unterteilten die Förderzone in Zuführ- und Kompressionsbereich. Mithilfe von Kraft- und Drehmomentbilanzen berechneten sie die höchstmögliche Förderleistung, Druckänderungen und die zum Antrieb der Schnecken erforderliche Leistung. Ihre Arbeit zeigt, dass der doppelte Kunststoff-Schneckenzylinder einen starken und gleichmäßigen Materialfluss ermöglicht.

- Wilczyński und White stellten fest, dass sich die meisten Kunststoffgranulate im unteren Teil des Zylinders, in der Nähe der Schneckengänge, bewegen. Zylinder und Schnecke erhitzen das Granulat während der Bewegung, wodurch es gleichmäßig schmilzt.

- Andere Experten wie White und Bawiskar entwickelten Modelle, die erklären, wie der Doppelschneckenzylinder aus Kunststoff eine Schmelzschicht bildet und feste und flüssige Bestandteile vermischt. Diese Modelle helfen Fabriken, das Mischen und Schmelzen zu verstehen und zu verbessern.

Der Doppelschneckenzylinder aus Kunststoff sorgt dafür, dass das gesamte Material vermischt und erhitzt wird. Dieser Prozess führt zu einer besseren Produktqualität und weniger Defekten.

Schmelzen, Homogenisieren und Druckkontrolle

Das gleichmäßige Schmelzen und Mischen des Kunststoffs ist eine weitere Kernfunktion des Doppelschneckenzylinders. Der Zylinder muss außerdem den Druck regeln, um den Prozess stabil zu halten. Ingenieure nutzen verschiedene Konstruktionsmerkmale, um diese Ziele zu erreichen. Die folgende Tabelle zeigt, wie sich unterschiedliche Schneckenparameter und Prozessbedingungen auf Schmelzen, Mischen und Druck auswirken:

| Schraubenparameter | Auswirkungen/numerische Details |

|---|---|

| L/D-Verhältnis | Höhere L/D-Verhältnisse verbessern die Polymermischung und Plastifizierung durch Verlängerung der Verweilzeit und Wärmeverteilung |

| Kompressionsverhältnis | Höhere Kompressionsverhältnisse verbessern die Plastifizierung und Verdichtung; optimale Werte hängen vom Materialtyp ab |

| Kompressionsverhältnisse für gängige Kunststoffe | PE: 3-4, PP: 2,5-4, PS: 2-4, Hart-PVC (Granulat): 2-3, Hart-PVC (Pulver): 3-4, Weich-PVC (Granulat): 3,2-3,5, Weich-PVC (Pulver): 3-5, ABS: 1,6-2,5, PC: 2,5-3, POM: 2,8-4, PPE: 2-3,5, PA66: 3,7, PA1010: 3, Verstärkter Polyester: 3,5-3,7 |

| Parameter / Aspekt | Numerisches Ergebnis / Beschreibung |

|---|---|

| Druck in der C-förmigen Kammer | Ungefähr 2,2 MPa |

| Druckabfall in der Verzahnungszone | 0,3 MPa |

| Druckabfall im Rückwärtsschraubenelement | 0,5 MPa |

| Temperaturerhöhung durch Druck | 40 bar Druck verursachen einen Temperaturanstieg von ~20°C |

| Optimale Vorschubgeschwindigkeit und Schneckendrehzahl | 3,6 kg/h Förderleistung bei 95 U/min maximiert die Temperatur und minimiert Faserbruch |

| Wärmeerzeugungsquelle | Etwa 80 % der Schmelzwärme entstehen durch Scherreibung |

| Einfluss der Schneckendrehzahl auf die Dehnung | Die kumulierte Dehnung steigt linear mit der Schneckengeschwindigkeit |

| Einfluss der Vorschubgeschwindigkeit auf die Dehnung | Die kumulierte Dehnung nimmt mit der Vorschubgeschwindigkeit ab |

Diese Ergebnisse zeigen, dass die Doppelschnecken-Kunststoffspindel die Wärme- und Druckzufuhr des Materials steuern kann. Die richtigen Einstellungen tragen dazu bei, dass der Kunststoff vollständig schmilzt und sich gut vermischt. Diese Kontrolle führt zu starken, gleichmäßigen Produkten.

Selbstreinigung und Prozessstabilität

Der Doppelschneckenzylinder aus Kunststoff trägt zudem dazu bei, den Extruder sauber und stabil zu halten. Die Konstruktion der Schnecken und des Zylinders ermöglicht eine Selbstreinigung. Beim Drehen wischen sich die Schnecken gegenseitig und die Zylinderwand ab. Dadurch werden Materialreste entfernt und Ablagerungen vermieden. Saubere Zylinder reduzieren Ausfallzeiten und sorgen für einen reibungslosen Prozessablauf.

Ein weiterer Vorteil ist die Prozessstabilität. Der Doppelschneckenzylinder aus Kunststoff sorgt während des gesamten Extrusionsprozesses für gleichmäßigen Druck und gleichmäßige Temperatur. Diese Stabilität ermöglicht einen langen, problemlosen Maschinenbetrieb. Fabriken können mehr Produkte mit weniger Unterbrechungen und weniger Abfall produzieren.

Tipp: Durch regelmäßige Wartung und Überwachung des Doppelschneckenzylinders aus Kunststoff können Sie die Prozessstabilität weiter verbessern und die Lebensdauer der Geräte verlängern.

Fortschritte und Auswirkungen des Doppel-Kunststoff-Schraubenzylinders in der Praxis im Jahr 2025

Innovative Materialien und Beschichtungen für Langlebigkeit

Hersteller verwenden heute moderne Materialien und Beschichtungen, um die Lebensdauer und Leistungsfähigkeit der Doppelschneckenzylinder aus Kunststoff zu verbessern. Beschichtungen aus Edelstahl, CPM10V, Keramik und Wolframkarbid machen den Zylinder widerstandsfähiger gegen Verschleiß und Korrosion. Diese Materialien sorgen für eine hohe Festigkeit des Zylinders, selbst wenn er während der Kunststoffextrusion hohen Temperaturen und Drücken ausgesetzt ist. Leistungstests zeigen, dass diese Beschichtungen die Mischeffizienz verbessern und den Prozess stabil halten. Beispielsweise können durch Nitrieren Härtegrade von HRC50-65 erreicht werden, wodurch der Zylinder abriebfest wird. Praxisdaten aus Fabriken zeigen, dass diese Verbesserungen Ausfallzeiten reduzieren und Leckagen verhindern. Wartungsteams berichten außerdem, dass diese Zylinder weniger Reparaturen benötigen und länger halten, was Kosten spart und einen reibungslosen Produktionsablauf gewährleistet.

Laborversuche, beispielsweise mit dem Coperion ZSK 18 MEGAlab, helfen Ingenieuren, neue Materialien und Beschichtungen zu testen. Dabei wird gemessen, wie gut der Zylinder mit verschiedenen Kunststoffen und Additiven zurechtkommt. Die Ergebnisse zeigen, dass innovative Beschichtungen die thermische Stabilität und Verschleißfestigkeit verbessern. Dank dieser Verbesserungen verzeichnen Unternehmen weniger Ausfälle und eine bessere Produktqualität.

Feinmechanik und modulare Laufkonstruktionen

Jedes Teil des Doppelschneckenzylinders aus Kunststoff wird durch Präzisionstechnik geformt. CNC-Maschinen und strenge Qualitätskontrollen stellen sicher, dass jeder Zylinder exakt den Standards entspricht. Ingenieure messen die Schneckengeradheit auf 0,015 mm und die Oberflächenrauheit auf Ra 0,4. Diese engen Toleranzen tragen dazu bei, dass der Zylinder den Kunststoff gleichmäßig mischt und schmilzt.

Modulare Zylinderkonstruktionen ermöglichen schnelle Wechsel und Reparaturen. Arbeiter können verschlissene Teile austauschen, ohne die gesamte Maschine auseinanderzunehmen. Diese Konstruktion reduziertAusfallzeiten um bis zu 20 % und Reparaturkosten um bis zu 30 %Die folgende Tabelle zeigt einige wichtige Verbesserungen:

| Parameter | Numerischer Wert/Bereich |

|---|---|

| Reduzierung der Ausfallzeiten durch Modularität | Bis zu 20% |

| Reparaturkostenreduzierung durch Modularität | Bis zu 30% |

| Härte der nitrierten Oberfläche (HV) | 920 – 1000 |

| Legierungshärte (HRC) | 50 – 65 |

| Geradheit der Schraube | 0,015 mm |

| Oberflächenrauheit (Ra) | 0,4 |

Diese Fortschritte helfen Fabriken dabei, ihre Doppelschneckenzylinder aus Kunststoff in Topform zu halten, was zu besserer Leistung und weniger Abfall führt.

Integration mit Smart Manufacturing und Automatisierung

Intelligente Fertigung und Automatisierung haben die Nutzung des Doppelschneckenzylinders aus Kunststoff in Fabriken verändert. Automatisierte Systeme steuern Temperatur, Druck und Geschwindigkeit mit hoher Genauigkeit. Manufacturing Execution Systems (MES) helfen, jeden Prozessschritt zu verfolgen. Diese Systeme steigernProduktionsgeschwindigkeit um 40-50 % und Reduzierung der Ausfallzeiten um bis zu 30 %. Regelmäßige, sensor- und datengesteuerte Wartung sorgt dafür, dass die Maschinen länger laufen.

Die folgende Tabelle zeigt einige messbare Auswirkungen:

| Verbesserungsaspekt | Messbare Wirkung |

|---|---|

| Produktionsgeschwindigkeit | Erhöht um 40-50% |

| Reduzierung von Ausfallzeiten | Bis zu 30 % reduziert |

| Effizienzsteigerung (MES) | Bis zu 25 % Gewinn |

| Materialflussoptimierung | Einheitliche RTD, weniger Defekte und weniger Abfall |

| Energieverbrauch | Niedriger als bei herkömmlichen Methoden |

| Betriebskosten | Reduziert durch bessere Ressourcennutzung |

| Produktqualität | Kontinuierlich verbessert |

Fabriken, die ISO9001-zertifizierte Systeme mit modernen Schneckenzylindern einsetzen, erzielen reibungslosere Abläufe und eine höhere Produktqualität. Kunden erhalten bessere Produkte und Unternehmen bleiben wettbewerbsfähig.

Vorteile in Bezug auf Effizienz, Produktqualität und Nachhaltigkeit

Der Doppelschneckenzylinder aus Kunststoff bringt deutliche Vorteile in puncto Effizienz, Qualität und Nachhaltigkeit. Upgrades an Motoren und Antrieben sparen10-20% in EnergieDer Heizenergiebedarf sinkt um 10 %, und die Zykluszeiten verkürzen sich dank besserer Kühlung von 30 auf 15 Sekunden. Abwärmerückgewinnungssysteme fangen bis zu 15 % der verlorenen Energie ein und senken so die Kosten noch weiter.

Die folgende Tabelle fasst diese Vorteile zusammen:

| Effizienz- und Nachhaltigkeitsaspekt | Unterstützende Statistik oder Beschreibung |

|---|---|

| Energieeinsparungen | 10-20% Ermäßigung |

| Heizungsoptimierung | 10 % weniger Energie, Zykluszeit halbiert |

| Abwärmerückgewinnung | Bis zu 15 % der verlorenen Energie werden zurückgewonnen |

| Plastifizierungsrate | Erhöht von 104 g/s auf 120 g/s |

| Erholungszeit | Halbiert von 18 auf 9 Sekunden |

| Vorausschauende Wartung | Ausfallzeiten um 15–30 % reduziert |

| Umweltfreundliche Materialien | Weniger Reibung und Verschleiß |

| Verbesserte Produktqualität | 90 % weniger Defekte, bessere Leistung |

| Abfallminimierung | Weniger Rohstoffabfälle |

Diese Verbesserungen helfen Fabriken, mehr Produkte mit weniger Energie und Abfall herzustellen. Der Doppelschneckenzylinder aus Kunststoff unterstützt eine nachhaltige Produktion durch die Reduzierung von Defekten und einen sinnvollen Einsatz von Ressourcen.

Hinweis: Unternehmen wie Zhejiang Jinteng Machinery Manufacturing Co., Ltd. verwendenfortschrittliche Technikund strenge Qualitätssysteme, um zuverlässige Doppelschneckenzylinder aus Kunststoff zu liefern. Ihre Produkte helfen Fabriken, die Anforderungen der modernen Kunststoffverarbeitung im Jahr 2025 zu erfüllen.

Der Doppelschneckenzylinder aus Kunststoff ist das Herzstück moderner Extrusionstechnologie. Hersteller profitieren von höherer Effizienz, längerer Lebensdauer und gleichbleibender Produktqualität.

- Langlebige Konstruktionreduziert die Wiederbeschaffungskosten

- Präzisionstechnik verbessert die Energienutzung

- Flexible Designs unterstützen vielfältige Anwendungen

Diese Eigenschaften sind der Schlüssel zum langfristigen Erfolg auf einem wachsenden globalen Markt.

Häufig gestellte Fragen

Warum ist ein Doppelschneckenzylinder aus Kunststoff für moderne Extruder unverzichtbar?

Doppelte Kunststoffschnecken ermöglichen präzises Mischen, Schmelzen und Druckregelung. Diese Eigenschaften gewährleisten eine hohe Produktqualität und einen effizienten Betrieb in modernen Extrusionslinien.

Tipp: Eine gleichbleibende Leistung hängt von der richtigen Schnecken- und Zylinderkonstruktion ab.

Wie oft sollten Fabriken Doppelschneckenzylinder aus Kunststoff warten?

Fabriken sollten Fässer regelmäßig prüfen und reinigen. Die meisten Experten empfehlen monatliche Kontrollen, um Verschleiß, Ablagerungen und unerwartete Ausfallzeiten zu vermeiden.

- Regelmäßige Wartung verlängert die Lebensdauer der Geräte.

- Durch die frühzeitige Erkennung von Problemen werden die Reparaturkosten gesenkt.

Wie wählen Hersteller den richtigen Doppelschneckenzylinder aus Kunststoff aus?

Hersteller wählen Zylinder nach Materialart, Leistungsbedarf und Maschinenspezifikationen aus. Die Beratung durch erfahrene Lieferanten gewährleistet optimale Leistung und Haltbarkeit.

| Auswahlfaktor | Wichtigkeitsstufe |

|---|---|

| Materialtyp | Hoch |

| Ausgabeanforderung | Hoch |

| Maschinenmodell | Medium |

Beitragszeit: 03.07.2025