Ich vertraue dem PVC-Rohrschneckenzylinder für die Extrusion, da er aus hochwertigem legiertem Stahl und fortschrittlichen Beschichtungen besteht. Ich sehe, wie diese Eigenschaften ihm helfen, Hitze, Druck und Verschleiß zu widerstehen. Im Vergleich zu Standardoptionen ist ein PremiumPVC-Rohr mit Einzelschneckenzylinderhält bis zu sechsmal länger. Ich vertraue auch auf eineEinschneckenzylinder zum Blasformenund einPE-Rohrextruder mit Einzelschneckenzylinderfür harte Jobs.

Material und Konstruktion des PVC-Rohrschneckenzylinders für die Extrusion

Auswahl an Premium-Legierungsstahl

Bei der Auswahl eines PVC-Rohrschneckenzylinders für die Extrusion achte ich auf legierten Stahl. Der richtige Stahl macht den Unterschied in Haltbarkeit und Leistung. Ich vertraue auf Materialien wie38CrMoAlA und 42CrModenn sie bietenhohe Festigkeit und hervorragende VerschleißfestigkeitDiese Stähle halten den harten Bedingungen der Extrusion stand, einschließlich hoher Temperaturen und Drücke. Ich suche auch nach Zylindern mit Bimetall-Auskleidungen oder Edelstahlverkleidungen, wenn ich zusätzlichen Schutz gegen Korrosion durch die Chlorverbindungen von PVC benötige.

Hier sind einige der gängigsten legierten Stähle und ihre Verwendung:

| Legierter Stahl / Material | Hauptmerkmale | Anwendung in PVC-Schneckenzylindern |

|---|---|---|

| AISI 4140 | Gute Festigkeit, wärmebehandelbar, weit verbreitet | Standard für die meisten PVC-Schraubenzylinder |

| AISI 4340 | Höhere Festigkeit, bessere Wärmebehandlungsdurchdringung | Wird für tiefe Gewindegänge oder Schrauben mit kleinem Durchmesser verwendet |

| Nitralloy 135-M | Aluminium zum Nitrieren, verbesserte Verschleißfestigkeit | Nitrierte Oberflächen für längere Lebensdauer |

| 17-4 PH Edelstahl | Robust, korrosionsbeständig | Kleinere Schrauben, die Korrosionsbeständigkeit erfordern |

| D2- und H13-Werkzeugstähle | Hohe Verschleißfestigkeit, wärmebehandelbar, korrosionsbeständig | Bereiche mit hohem Abrieb, Hülsen, Plastifizierschnecken |

| CPM-Werkzeugstähle (CPM 10V usw.) | Überragende Abrieb- und Korrosionsbeständigkeit | Gefüllte Compounds, lang anhaltende Verschleißfestigkeit |

Ich wähle die Stahlsorte immer entsprechend den Anforderungen des Extrusionsprozesses aus. Hochfeste legierte Stähle und Bimetalllegierungen geben mir die Gewissheit, dass der PVC-Rohrschneckenzylinder für die Extrusion jahrelanger starker Beanspruchung standhält.

Fortschrittliche Oberflächenbehandlungen und Härte

Oberflächenbehandlungen spielen eine große Rolle für die Lebensdauer meiner Schneckenzylinder. Durch Nitrieren erzeuge ich eine harte Schicht auf dem Stahl, die bis zu 70 HRC erreichen kann. Diese Schicht widersteht Verschleiß und Belastung, selbst wenn der Zylinder hohem Druck und hohen Temperaturen ausgesetzt ist. Eine Verchromung sorgt für eine glatte Oberfläche und reduziert die Reibung, was die Reinigung erleichtert und den Schmelzfluss verbessert. Manchmal wähle ich Bimetalllegierungen oder Wolframkarbidbeschichtungen für eine noch höhere Abriebfestigkeit.

Tipp: Durch Nitrieren entsteht eine etwa 0,5–0,8 mm dicke Nitridschicht, die den Lauf vor Verschleiß und Korrosion schützt. Eine Verchromung, meist 10–50 Mikrometer dick, hält die Oberfläche glatt und verhindert Materialablagerungen.

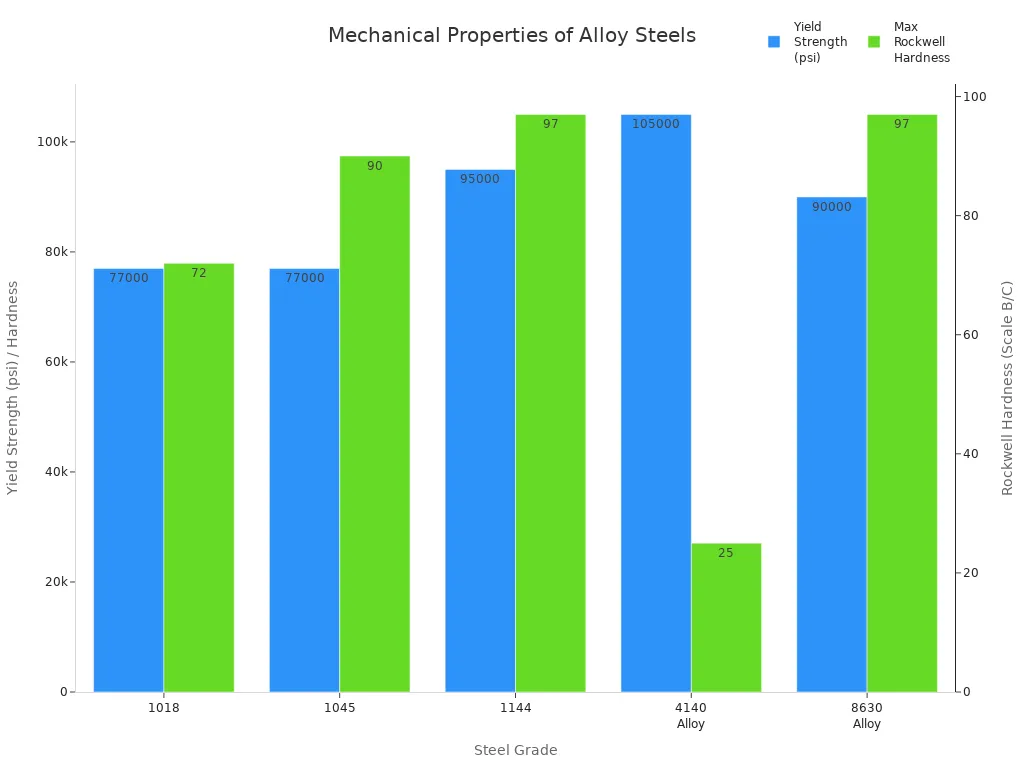

Hier ein kurzer Überblick über die mechanischen Eigenschaften der von mir verwendeten Stähle:

| Stahlsorte | Streckgrenze (psi) | Max. Rockwell-Härte (Skala) | Hinweise zu Eigenschaften und Verwendung |

|---|---|---|---|

| 4140 Legierung | 60.000 – 105.000 | C20 – C25 | Zäh, duktil, verschleißfest |

| 17-4 PH Edelstahl | 110.000 | C40 | Robust, korrosionsbeständig |

| D2-Werkzeugstahl | 90.000 | C55 | Hohe Verschleißfestigkeit, korrosionsbeständig |

Ich passe die Oberflächenbehandlung immer an die Art des verwendeten Kunststoffs und der Additive an. Auf diese Weise bleibt mein PVC-Rohr-Schneckenzylinder für die Extrusion zuverlässig und effizient.

Präzisionsfertigung und strukturelle Integrität

Präzisionsfertigung ist das Rückgrat eines langlebigen Schneckenzylinders. Ich vertraue auf die CNC-Bearbeitung, um die Toleranzen eng zu halten, manchmal bis auf ±0,01 mm genau. Diese Genauigkeit gewährleistet ein perfektes Zusammenspiel von Schnecke und Zylinder, was für eine effiziente PVC-Förderung und -Mischung entscheidend ist. Ich achte genau auf die Schneckengeometrie – Flügel, Kanaltiefe, Steigung und Kompressionsverhältnis. Diese Merkmale helfen mir, Druck und Temperatur zu kontrollieren und Materialzersetzung zu verhindern.

- Ich verwende Vakuumentlüftungsabschnitte und Mischelemente, um eingeschlossene Gase zu entfernen und Zusatzstoffe gründlich zu vermischen.

- Durch Heizelemente und Kühlkanäle im Zylinder kann ich die Temperaturzonen kontrollieren und so die Schmelze stabil halten.

- Integrierte Steuerungssysteme ermöglichen mir die Überwachung und Anpassung des Prozesses in Echtzeit, wodurch die Maßgenauigkeit gewahrt und Fehler vermieden werden.

Wenn ich Verschleiß oder Maßabweichungen feststelle, reagiere ich schnell. Schon kleine Veränderungen können die Förderleistung und die Plastifizierleistung verringern und zu unebenen Rohrwänden oder nicht geschmolzenen Partikeln führen. Durch die Einhaltung der Präzision stelle ich sicher, dass mein PVC-Rohrschneckenzylinder für die Extrusion gleichbleibende Qualität und lange Lebensdauer bietet.

Design- und Betriebsvorteile des PVC-Rohrschneckenzylinders für die Extrusion

Optimierte Schneckengeometrie und gleichmäßige Förderung

Bei der Auswahl eines Schneckenzylinders für PVC-Rohre zur Extrusion achte ich besonders auf die Schneckengeometrie. Das richtige Design ermöglicht eine gleichmäßige und gleichmäßige Zuführung des PVC-Materials. Ich achte auf Funktionen, die einen effizienten Transport und eine effiziente Mischung unterstützen. Hier sind einige wichtige Designelemente, die ich berücksichtige:

- Tiefere Gänge und Kanäle im Förderabschnitt bewegen das Material schnell, ohne zu viel Scherung zu verursachen.

- Die Kanaltiefe nimmt von der Förderzone zur Dosierzone ab, wodurch Schmelzen und Mischen ausgeglichen werden.

- Eine größere Flügelsteigung bewegt mehr Material mit weniger Kraft, während umgekehrte Elemente dabei helfen, den Fluss zu kontrollieren und die Mischung zu verbessern.

- Der Zuführabschnitt hält den Materialfluss aufrecht und verhindert Verstopfungen.

- Der Kompressionsabschnitt schmilzt und vermischt das PVC unter Verwendung der Reibungswärme.

- Der Dosierabschnitt sorgt für eine gleichmäßige Ausgabe des geschmolzenen Materials.

Ich achte stets darauf, dass die Schneckengeometrie den Eigenschaften des PVC und den Anforderungen des Extrusionsprozesses entspricht. Durch diese sorgfältige Konstruktion vermeide ich Fehler und halte den Materialfluss stabil.

Wenn ich Verschleiß an der Schnecke feststelle, reagiere ich schnell. Schon kleine Änderungen in der Geometrie können zu ungleichmäßigem Durchfluss und Defekten im fertigen Rohr führen. Indem ich die Schnecke in Topform halte, sorge ich für eine hohe Extrusionsqualität und reduziere Abfall.

Integrierte Heiz- und Kühlsysteme

Eine präzise Temperaturregelung ist für die Herstellung stabiler und gleichmäßiger PVC-Rohre unerlässlich. Ich verlasse mich auf moderne Heiz- und Kühlsysteme, die in den Schneckenzylinder integriert sind. Diese Systeme helfen mir, die Temperatur in jeder Phase der Extrusion genau richtig zu halten.

| Systemtyp | Beschreibung | Anwendungskontext |

|---|---|---|

| Heizsystem | Elektrische Heizmethoden wie Induktions- und Widerstandsheizung, die außerhalb des Zylinders angewendet werden | Liefert die zum Schmelzen von PVC erforderliche Hitze |

| Kühlsystem | Wasser- oder Luftkühlsysteme; Luftkühlung für kleine Extruder, Wasser für größere | Verhindert Überhitzung und hält die Temperatur stabil |

Ich verwende Temperatursensoren, um den Prozess in Echtzeit zu überwachen. Automatisierte Steuerungen passen Heiz- und Kühlzeiten bedarfsgerecht an. Diese Einstellung hält die Schmelztemperatur konstant, was für die Rohrqualität und Maßgenauigkeit wichtig ist.

- Die Temperaturregelung in jeder Zone stellt sicher, dass das PVC vollständig und gleichmäßig schmilzt.

- Durch die richtige Temperatur der Matrize wird verhindert, dass das Rohr durchhängt oder zu früh erstarrt.

- Kühlsysteme helfen dem Rohr, seine Form zu behalten und innere Spannungen abzubauen.

Mit diesen Systemen kann ich mich schnell auf Veränderungen einstellen und Mängel wie unebene Wände oder raue Oberflächen vermeiden.

Beständigkeit gegen Verschleiß, Korrosion und hohen Druck

Der Schneckenzylinder für PVC-Rohre zur Extrusion ist harten Bedingungen ausgesetzt. Ich wähle Zylinder aus Speziallegierungen und mit fortschrittlichen Beschichtungen, um Verschleiß und Korrosion zu widerstehen. Bei der PVC-Verarbeitung kann Salzsäure freigesetzt werden, die normalen Stahl angreift. Um dies zu verhindern, verwende ich Bimetallzylinder mit nickelreichen Auskleidungen und harten Beschichtungen wie Wolframkarbid.

- Adhäsiver Verschleiß entsteht, wenn Metallteile aneinander reiben.

- Der abrasive Verschleiß entsteht durch Füllstoffe wie Glasfasern oder Mineralien im PVC.

- Korrosiver Verschleiß wird durch Chemikalien verursacht, die während der Verarbeitung freigesetzt werden.

Ich achte außerdem darauf, dass Schnecken- und Zylindermaterial aufeinander abgestimmt sind. So vermeide ich Probleme durch unterschiedliche Ausdehnung bei Erwärmung. Regelmäßige Kontrollen und Wartungen helfen mir, Verschleiß frühzeitig zu erkennen und größere Reparaturen zu vermeiden.

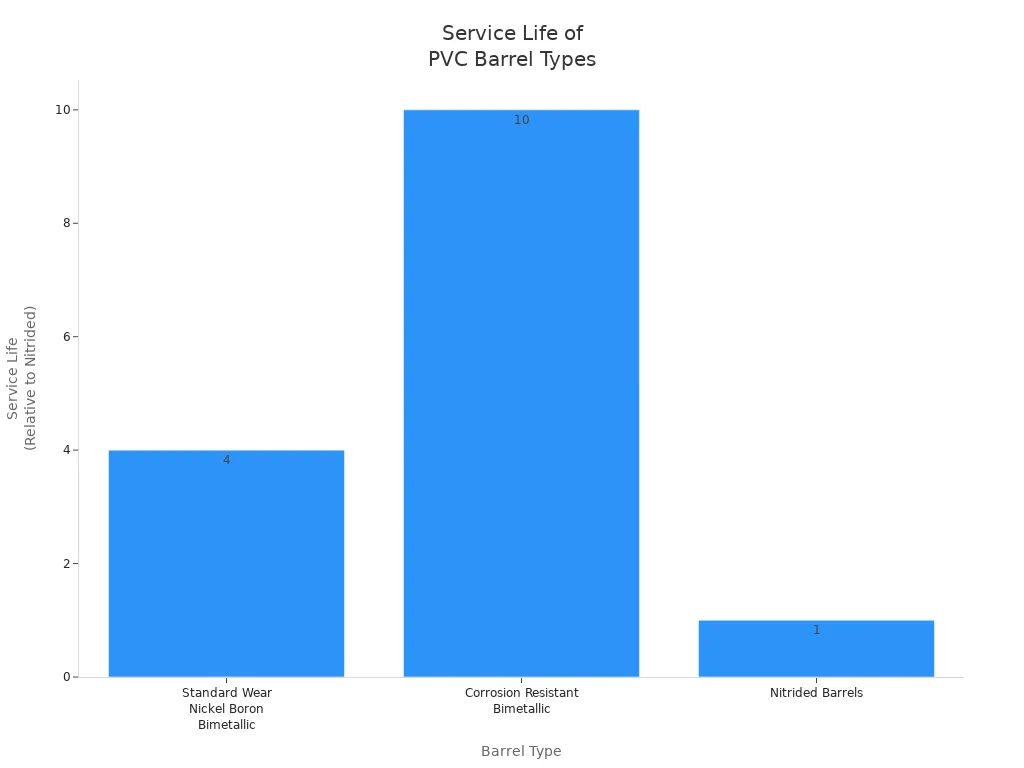

| Lauftyp | Verschleißfestigkeit | Korrosionsbeständigkeit | Lebensdauer im Vergleich zu nitrierten Zylindern |

|---|---|---|---|

| Standardverschleiß Nickel-Bor-Bimetall | Ausgezeichnete Abriebfestigkeit | Mäßige Korrosionsbeständigkeit | Mindestens 4-mal länger |

| Korrosionsbeständiges Bimetall | Ausgezeichnete Verschleißfestigkeit | Hervorragend gegen HCl und Säuren | Über 10-mal länger in korrosiver Atmosphäre |

| Nitrierte Fässer | Hohe Oberflächenhärte | Schlechte Korrosionsbeständigkeit | Grundlinie (1x) |

Durch die Verwendung dieser Materialien und Konstruktionen verlängere ich die Lebensdauer meiner Geräte und sorge für einen reibungslosen Produktionsablauf, auch unter hohem Druck und mit abrasiven Materialien.

Konstante Extrusionsqualität und verlängerte Lebensdauer

Ich weiß, dass gleichbleibende Qualität bei der PVC-Rohrproduktion entscheidend ist. Ich überwache wichtige Parameter wie Temperatur, Druck und Geschwindigkeit, um den Prozess stabil zu halten. Mit Präzisionswerkzeugen prüfe ich die Rohrabmessungen und suche nach Oberflächenfehlern. Automatisierte Systeme helfen mir, Probleme frühzeitig zu erkennen und den Prozess auf Kurs zu halten.

- Ich verfolge das Ausgabevolumen, die Fehlerraten und den Energieverbrauch, um die Leistung zu messen.

- Regelmäßige Wartungs- und Ausrichtungskontrollen helfen mir, Ausfallzeiten zu vermeiden.

- Langlebige Schraubenzylinder mit Bimetallbeschichtung reduzieren die Anzahl der Reparaturstopps.

Wenn ich in eine hochwertige PVC-Rohrschnecke für die Extrusion investiere, erlebe ich weniger Ausfälle und weniger Abfall. Meine Wartungskosten sinken und ich kann Recyclingmaterialien einfacher verarbeiten. Außerdem merke ich einen geringeren Energieverbrauch, da die Anlage effizienter läuft.

Meiner Erfahrung nach führen diese Vorteile zu erheblichen Kosteneinsparungen und höherer Produktivität. Ich kann Liefertermine einhalten und meine Kunden zufriedenstellen.

Ich investiere in ein PVC-Rohrschneckengehäuse für die Extrusion, weil es eine lang anhaltende Leistung und gleichbleibende Rohrqualität bietet.

- Modulare Zylinderkonstruktionen und moderne Materialien reduzieren Ausfallzeiten und Wartungskosten.

- Regelmäßige Inspektionen und ordnungsgemäße Beschichtungen helfen mir, die Industriestandards zu erfüllen.

| Nutzen | Ergebnis |

|---|---|

| Hohe Haltbarkeit | Niedrigere Betriebskosten |

| Fortschrittliche Technologie | Verbesserte Kundenzufriedenheit |

Häufig gestellte Fragen

Wie pflege ich meinen PVC-Rohrschneckenzylinder für die Extrusion?

Ich reinige den Lauf regelmäßig. Ich überprüfe ihn auf Verschleiß und Korrosion. Ich tausche verschlissene Teile umgehend aus. Ich verwende empfohlene Schmiermittel und überwache die Temperatureinstellungen.

Tipp: Planen Sie monatliche Inspektionen ein, um frühzeitig Anzeichen von Verschleiß zu erkennen.

Welche Oberflächenbehandlung eignet sich am besten für die Extrusion von PVC mit hoher Abriebfestigkeit?

Für die meisten Arbeiten bevorzuge ich das Nitrieren. Bei der Verarbeitung von Schleifmitteln verwende ich Bimetall- oder Wolframkarbidbeschichtungen. Diese Behandlungen verlängern die Lebensdauer und wirken verschleißmindernd.

Kann ich die Schraubengeometrie für verschiedene PVC-Rohrgrößen anpassen?

Ich arbeite mit Herstellern zusammen, um Anpassungen vorzunehmenSchneckendurchmesser, Steigung und Gangtiefe. Durch die individuelle Geometrie kann ich einen optimalen Schmelzfluss und eine gleichbleibende Rohrqualität für jede Größe erreichen.

| Anpassungsoption | Nutzen |

|---|---|

| Durchmesser | Passt zur Rohrdicke |

| Tonhöhe | Steuert den Materialfluss |

| Flugtiefe | Verbessert die Mischqualität |

Veröffentlichungszeit: 27. August 2025