Hersteller entscheiden sich für wichtige Upgrades bei der Massenproduktion von Doppelschnecken-Kunststoffextrudern, um Effizienz und Haltbarkeit zu steigern. Zu den häufigsten Verbesserungen gehören trocknerlose Technologie, neue quadratische Zylinder und überarbeitete Komponenten, wie unten dargestellt:

| Upgrade-Funktion | Beschreibung | Vorteile |

|---|---|---|

| Trocknerlose Technologie | Entfernt Trocknungsschritte | Spart Energie und Platz |

| Neue Vierkantfässer | Schnellere Aufheizzeiten | Reduziert Ausfallzeiten |

| Überarbeitete Komponenten | Für eine längere Lebensdauer konzipiert | Steigert die Effizienz |

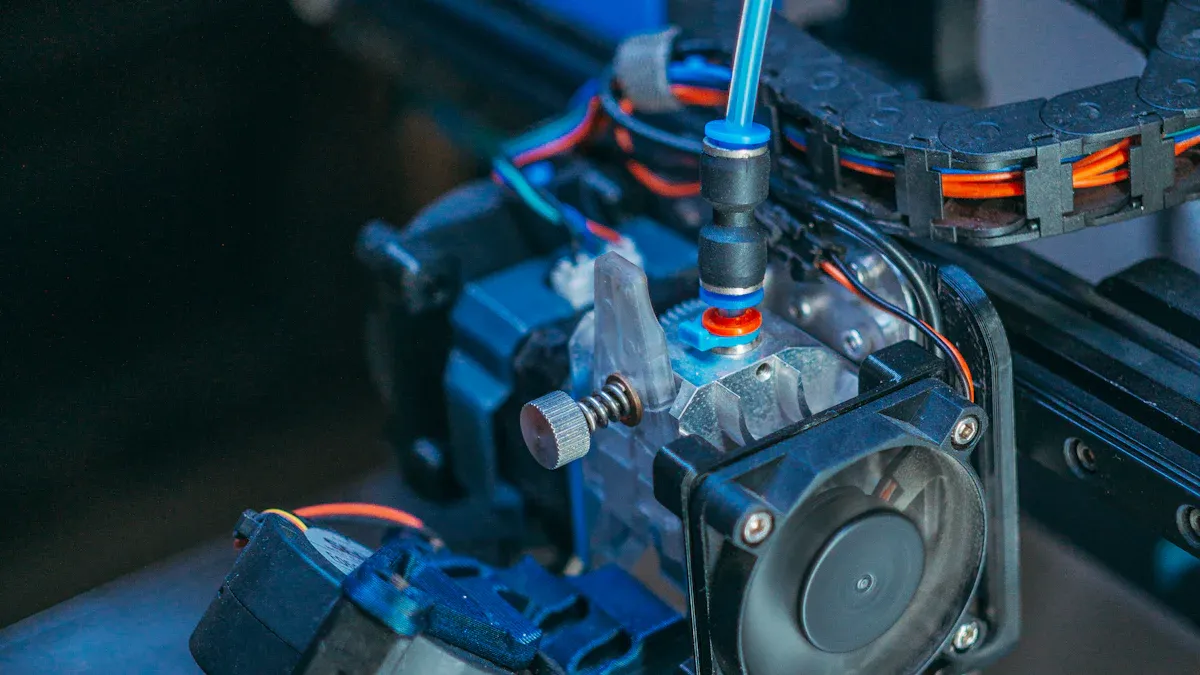

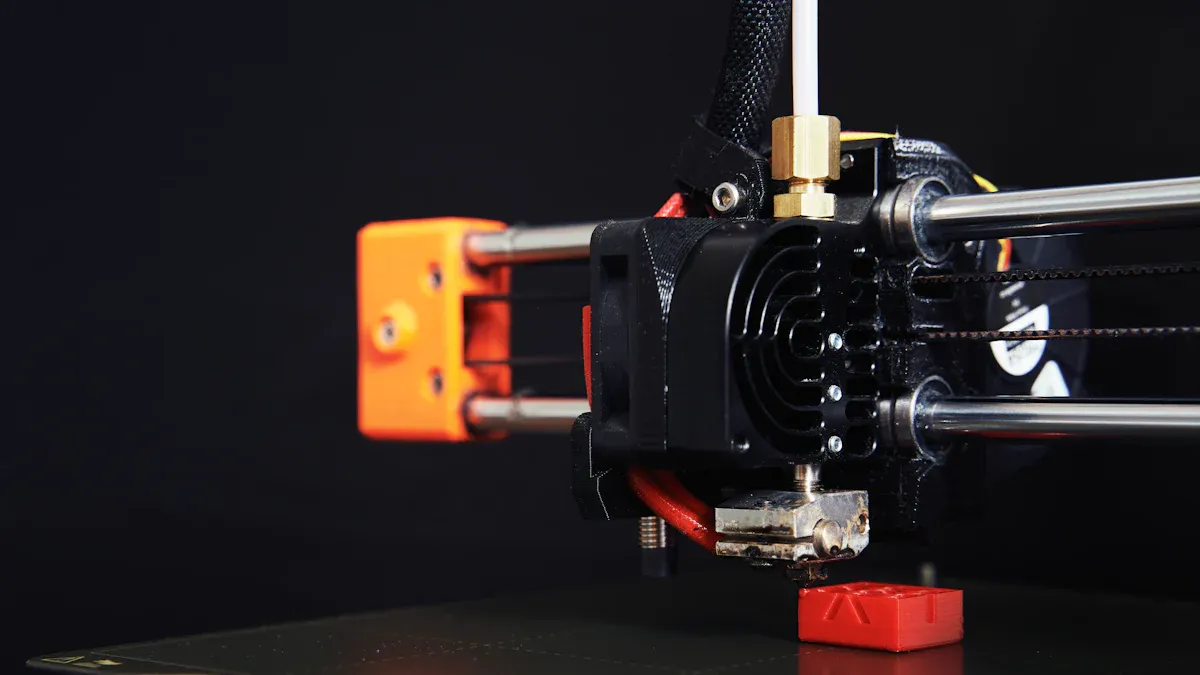

Fortschrittliche CNC-Technologie inDoppelter Kunststoff-SchraubenzylinderUndExtrusionsmaschine mit EinzelschneckenzylinderProduktion erhöht Präzision, Haltbarkeit und reduziert den Wartungsaufwand. DieKunststoff-Doppelschneckenextruderprofitiert von diesen Upgrades mit erweiterten Mischfunktionen und verbessertem Ressourcenmanagement.

Wesentliche Upgrades für die Massenproduktion von Doppelschnecken-Kunststoffextrudern

Leistungsherausforderungen in der Massenfertigung

Hersteller stehen beim Betrieb von Doppelschnecken-Kunststoffextrudern für die Massenproduktion vor zahlreichen Herausforderungen. Steigende Material- und Energiekosten erhöhen den Druck zur Effizienzsteigerung. Der Preis für hochwertigen Edelstahl stieg von 2022 bis 2023 um 14 %. Die Stromkosten für Industrieanlagen stiegen in Europa um 11 %. Diese Veränderungen zwingen Unternehmen zu einem besseren Energiemanagement und Materialeinsatz.

Veraltete Extrudersysteme tragen zu höheren Ausschussraten bei. Beispielsweise beträgt der Ausschuss bei Hart-PVC-Rohren üblicherweise etwa 1,5 %. Abgenutzte Schnecken können diese Rate auf bis zu 10 % erhöhen, was zu höheren Produktionskosten führt. Wird der Schneckenverschleiß nicht behoben, hat dies für die Hersteller kostspielige Folgen.

Tipp: Regelmäßige Wartung und rechtzeitige Upgrades tragen dazu bei, Abfall zu reduzieren und die Kosten bei Großbetrieben unter Kontrolle zu halten.

Hersteller stehen auch vor Herausforderungen hinsichtlich Durchsatz und Temperaturregelung. Verbesserungen wie Hochdruckkühlsysteme und Isolierdichtungen verbessern den Wärmeaustausch und sorgen für stabile Verarbeitungsbedingungen. Die seitliche Zuführung erhöht den Füllgrad, während Schneckenelemente mit großer Steigung den Materialfluss maximieren und Verstopfungen verhindern.

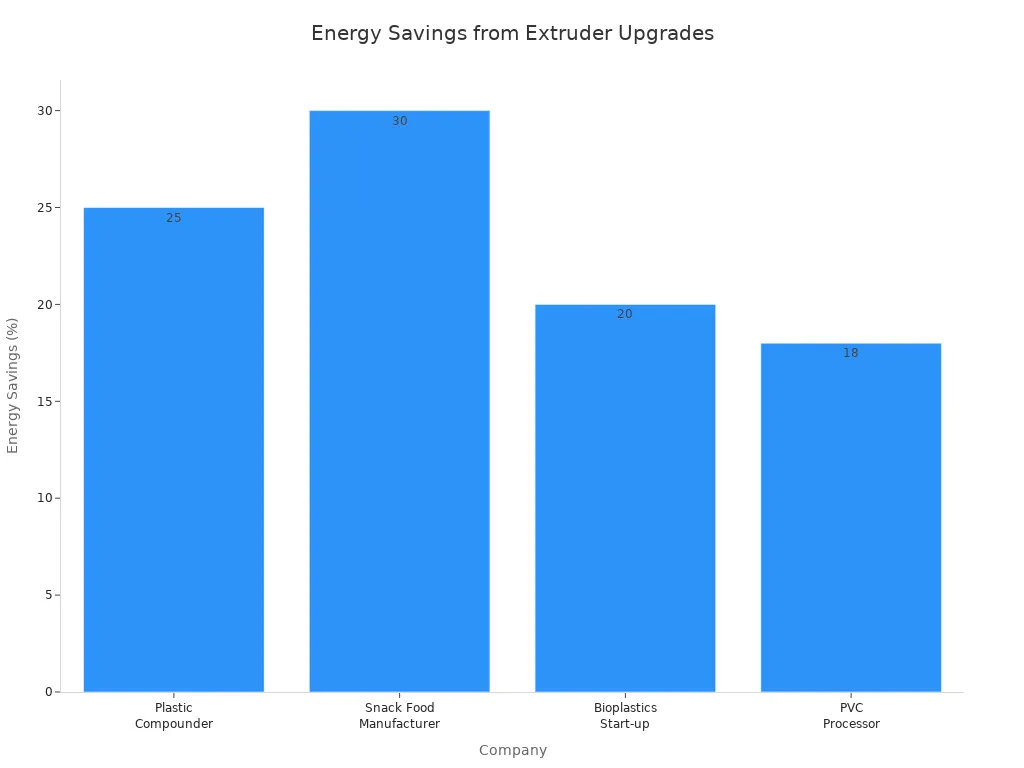

Der Energieverbrauch bleibt ein kritischer Faktor. Die Optimierung des Schneckendesigns und der Einsatz moderner Temperaturregelungssysteme führen zu erheblichen Energieeinsparungen. Die Nachrüstung mit Servomotoren steigert die Betriebseffizienz. Anpassungen des Schneckendesigns und der Zuführkonfiguration können den mechanischen Energieverbrauch direkt beeinflussen.

Warum Upgrades für den heutigen Markt dringend erforderlich sind

Der Markt für Doppelschnecken-Kunststoffextruder entwickelt sich weiterhin rasant. Hersteller müssen auf neue Trends und Kundenanforderungen reagieren, um wettbewerbsfähig zu bleiben. Die folgende Tabelle zeigt die wichtigsten Markttrends, die den Bedarf an sofortigen Upgrades erhöhen:

| Trendtyp | Beschreibung |

|---|---|

| Multifunktionalität | Doppelschneckenextruder werden heute in der Polymer-, Lebensmittel- und Futtermittelindustrie sowie in anderen Branchen eingesetzt. |

| Großserienproduktion | Große Einheiten senken die Kosten und unterstützen die Anforderungen der petrochemischen Industrie. |

| Präzision | Hochwertige Produkte erfordern eine präzise Extrusion, beispielsweise mehrschichtige coextrudierte Folien. |

| Intelligente Technologien | Echtzeitüberwachung und -steuerung verbessern Genauigkeit und Stabilität. |

Kunden erwarten höhere Produktqualität und -konsistenz. Doppelschnecken-Kunststoffextrudersysteme bieten eine hervorragende Misch- und Entgasungsleistung, wodurch Fehler reduziert und die Leistung verbessert wird. Diese Eigenschaften sind für technische Teile mit strengen Qualitätsanforderungen unerlässlich. Verbesserungen der Extrudertechnologie verbessern Genauigkeit und Kontrolle, während intelligente Systeme die Echtzeitanpassung kritischer Parameter ermöglichen.

Hersteller, die in wesentliche Upgrades investieren, erfahrenerhebliche Renditen. Geringere Wartungskosten und weniger Ausfallzeiten führen zu langfristigen Einsparungen. Robuste Konstruktionen sorgen für Langlebigkeit und verbesserte Produktivität und machen modernisierte Doppelschnecken-Kunststoffextrudersysteme zu einer zuverlässigen Wahl für die Massenproduktion.

Fortschrittliche CNC- und Nitriertechnologie für Doppelschnecken-Kunststoffextruder

CNC-Präzision und Konsistenz in der Extruderherstellung

Moderne Fertigung erfordert hohe Präzision und Wiederholgenauigkeit. Fortschrittliche CNC-Technologie liefert diese Qualitäten für Komponenten von Doppelschnecken-Kunststoffextrudern. CNC-Maschinen formen computergesteuert Schnecken und Zylinder mit exakten Maßen. Dieser Prozess stellt sicher, dass jedes Teil perfekt passt und auch in der Großserienproduktion zuverlässig funktioniert.

Zu den wichtigsten Merkmalen moderner CNC-Systeme gehören künstliche Intelligenz, fortschrittliche Sensoren und servogetriebene Extruder. Diese Funktionen optimieren gemeinsam den Extrusionsprozess. Künstliche Intelligenz analysiert beispielsweise Daten und prognostiziert Ergebnisse, wodurch Temperatur und Druck in Echtzeit angepasst werden können. Fortschrittliche Sensoren überwachen kritische Parameter und liefern sofortiges Feedback für Korrekturen. Servogetriebene Extruder regulieren Schneckendrehzahl und -druck und sorgen so für ein gleichmäßiges Endprodukt. Hocheffiziente Heizgeräte und automatisierte Steuerungssysteme verbessern den Energieverbrauch und die Produktqualität zusätzlich.

| Besonderheit | Beschreibung |

|---|---|

| Künstliche Intelligenz (KI) | Optimiert Extrusionsprozesse durch Datenanalyse, Ergebnisvorhersage und Echtzeitanpassung von Parametern wie Temperatur und Druck. |

| Fortschrittliche Sensoren | Überwacht Temperatur, Druck und Materialdurchflussraten mit hoher Präzision und liefert Echtzeit-Feedback für sofortige Korrekturen. |

| Servogetriebene Extruder | Bietet Genauigkeit bei der Regulierung von Schneckengeschwindigkeit und -druck und gewährleistet so die Gleichmäßigkeit der extrudierten Produkte. |

| Energieeffizienz | Hocheffiziente Heizgeräte minimieren den Energieverlust und sorgen für eine schnelle, gleichmäßige Erwärmung, um die Prozesskonsistenz zu gewährleisten. |

| Automatisierte Steuerungssysteme | Passen Sie Prozessparameter dynamisch in Echtzeit an, um die Effizienz und Produktqualität zu verbessern. |

Diese Fortschritte helfen den Herstellern, konsistente Ergebnisse zu erzielen, Abfall zu reduzieren und bei jeder Charge hohe Standards einzuhalten.

Nitrieren für verbesserte Haltbarkeit und Verschleißfestigkeit

Die Nitriertechnologie trägt entscheidend zur Verlängerung der Lebensdauer von Schnecken und Zylindern in Doppelschnecken-Kunststoffextrudersystemen bei. Bei diesem Verfahren wird die Metalloberfläche in einer stickstoffreichen Atmosphäre bei etwa 510 °C behandelt. Das Ergebnis ist eine harte Außenschicht mit einer Einsatzhärte zwischen 55 und 65 Rc. Diese harte Schicht widersteht dem Verschleiß durch abrasive Materialien und behält ihre Festigkeit über lange Zeit.

Nitrieren bietet gegenüber anderen Oberflächenbehandlungen mehrere Vorteile. Es bietet eine bessere Verschleißfestigkeit als Aufkohlen, wobei eine nitrierte Schicht bei ähnlicher Belastung eine um 50 % geringere Verschleißintensität aufweist. Tribologische Studien bestätigen, dass Nitrieren dem Aufkohlen überlegen ist, selbst wenn die aufgekohlte Schicht dicker ist. Das Verfahren erzeugt eine dünne, harte Schicht, deren Härte allmählich abnimmt und so vor Oberflächenschäden schützt.

- Die Nitriertechnologie bietet im Vergleich zum Aufkohlen eine höhere Verschleißfestigkeit für Extruderschnecken und -zylinder.

- Die nitrierte Schicht weist unter ähnlichen Belastungsbedingungen eine um 50 % geringere Verschleißintensität auf.

- Tribologische Untersuchungen zeigen, dass das Nitrieren vorteilhafter ist als das Aufkohlen, da trotz einer dickeren Aufkohlungsschicht bessere Verschleißeigenschaften erzielt werden.

- Beim Nitrieren werden Schnecken oder Zylinder in einer stickstoffreichen Atmosphäre bei etwa 510 °C (950 °F) behandelt, wodurch eine hohe Einsatzhärte (55 – 65 Rc) erreicht wird.

- Durch den Nitrierprozess entsteht eine dünne, an Härte verlierende Hülle, die dazu beiträgt, die Verschleißfestigkeit gegenüber abrasiven Materialien aufrechtzuerhalten.

- Geeignete Nitrierstähle, wie beispielsweise Crucible Nitriding 135, erhöhen die durch den Prozess erreichte Härte.

Durch Nitrieren können auch häufige Fehlerursachen bei Extruderkomponenten vermieden werden. Dazu gehörenBiegeermüdung bei niedriger Lastspielzahl, Sprödbruch und Kontaktermüdung. Die folgende Tabelle zeigt diese Ausfallarten und wie sie durch Nitrieren behoben werden.

| Fehlermodus | Beschreibung |

|---|---|

| Niedrigzyklische Biegeermüdung | Primärer Ausfallmechanismus, der zum Sprödbruch des Ritzels führt. |

| Sprödbruch | Dies ist das Ergebnis einer Biegeermüdung bei niedriger Lastspielzahl und weist auf einen kritischen Versagenspunkt hin. |

| Aufkohlung und Oberflächenveredelung | Übermäßige Aufkohlung des Einsatzmaterials und eine schlechte Oberflächenbeschaffenheit senken die Dauerfestigkeit und tragen zum Bruch bei. |

| Kontaktermüdung | Kommt häufig bei Getriebeausfällen vor, die zu erheblichen Betriebsproblemen führen. |

| Ermüdung der Zahnbiegung | Eine weitere häufige Fehlerursache bei Getrieben, die oft durch eine schlechte Materialbehandlung verschlimmert wird. |

Durch die Wahl der Nitrierung erhöhen Hersteller die Lebensdauer ihrer Doppelschnecken-Kunststoffextruder und verringern das Risiko kostspieliger Ausfälle.

Praktische Schritte zur Aufrüstung vorhandener Doppelschnecken-Kunststoffextruder

Die Modernisierung bestehender Doppelschnecken-Kunststoffextrudersysteme erfordert sorgfältige Planung. Hersteller sollten zunächst den aktuellen Zustand ihrer Anlagen beurteilen. Sie müssen ermitteln, welche Komponenten am meisten von einer CNC-Bearbeitung oder Nitrierung profitieren würden.

Kostenüberlegungen spielen bei Upgrade-Entscheidungen eine wichtige Rolle. Die Größe des Extruders, die Materialkosten und die Komplexität der Herstellung wirken sich auf die Gesamtinvestition aus. Kleine Extruder haben geringere Materialkosten und einfachere Herstellungsanforderungen. Mittlere und große Extruder erfordern mehr Ressourcen und fortschrittliche Technologie, was die Kosten erhöht.

| Extrudergröße | Materialkosten | Fertigungskomplexität |

|---|---|---|

| Klein | Niedrig | Einfach |

| Medium | Mäßig | Mäßig |

| Groß | Hoch | Komplex |

Hersteller sollten auch Materialkompatibilität und Produktionskapazität berücksichtigen. Verschiedene Extruder verarbeiten unterschiedliche Materialien, was sich auf die Upgrade-Kosten auswirken kann. Hochleistungsbetriebe benötigen möglicherweise erweiterte Funktionen wie Automatisierung und energieeffiziente Systeme. Diese Funktionen erhöhen zwar die Anschaffungskosten, führen aber oft zu langfristigen Einsparungen durch geringeren Wartungsaufwand und Energieverbrauch.

- Die Materialkompatibilität wirkt sich auf die Upgrade-Kosten aus.

- Die Produktionskapazität bestimmt den Bedarf an Extrudern mit hoher Kapazität.

- Technologische Merkmale wie Automatisierung und Energieeffizienz erfordern zwar höhere Anfangsinvestitionen, bieten aber langfristige Einsparungen.

Tipp: Durch die Zusammenarbeit mit erfahrenen Herstellern wie Zhejiang Jinteng Machinery Manufacturing Co., Ltd. erhalten Sie Zugang zu fortschrittlicher CNC- und Nitriertechnologie. Ihr Fachwissen trägt dazu bei, den Upgrade-Prozess zu optimieren und die Anlagenleistung zu maximieren.

Durch Befolgen dieser Schritte können Hersteller ihre Doppelschnecken-Kunststoffextrudersysteme modernisieren, die Effizienz verbessern und die Lebensdauer der Geräte verlängern.

Hersteller erreichen höhere Effizienz und Nachhaltigkeit durch die Aufrüstung ihrer Extruder mit CNC- und Nitriertechnologie. Die folgende Tabelle zeigt die langfristigen Vorteile:

| Nutzen | Beschreibung |

|---|---|

| Hohe Produktionseffizienz | Steigert die Effizienz, verlängert die Lebensdauer und erhöht die kontinuierliche Betriebszeit der Maschinen. |

| Konsistenz und Präzision | Produziert Teile mit engen Toleranzen und hoher Maßgenauigkeit für eine konsistente Produktion. |

| Kosteneffizienz | Minimiert Materialabfall, reduziert Ausschuss und erhöht die Materialausnutzung. |

Nächste Schritte: Investieren Sie in fortschrittliche Technologien, konzentrieren Sie sich auf umweltfreundliche Materialien und schulen Sie die Bediener für eine optimale Systemleistung.

Häufig gestellte Fragen

Welche Vorteile bietet die CNC-Technologie bei der Aufrüstung von Doppelschneckenextrudern?

CNC-Techniksorgt für präzise Fertigung. Es verbessert die Teilekonsistenz und reduziert Abfall. Hersteller erreichen mit CNC-Upgrades höhere Effizienz und bessere Produktqualität.

Wie verlängert das Nitrieren die Lebensdauer von Extruderschnecken und -zylindern?

Durch Nitrieren entsteht eine harte Oberflächenschicht. Diese Schicht ist verschleiß- und abriebfest. Die Geräte halten länger und müssen seltener ausgetauscht werden.

Können vorhandene Extruder mit CNC- und Nitriertechnik aufgerüstet werden?

Ja. Hersteller können bestehende Systeme nachrüsten. Upgrades verbessern die Leistung, erhöhen die Haltbarkeit und senken die Wartungskosten.

Tipp: Lassen Sie sich von erfahrenen Herstellern beraten, um die besten Upgrade-Lösungen zu finden, die auf Ihre spezifischen Produktionsanforderungen zugeschnitten sind.

Beitragszeit: 02.09.2025