Einschneckenzylinderspielen heute in vielen Branchen eine große Rolle. Unternehmen in der Kunststoffherstellung, der Lebensmittelverarbeitung, der Gummiindustrie, der chemischen Verarbeitung, der Pharmaindustrie, dem Recycling sowie der Kabel- und Drahtherstellung nutzen sie täglich. Der Markt fürSchneckenzylinder für EinschneckenextruderProdukte wachsen weiter. Im Jahr 2023 erreichte der Weltmarkt 1,5 Milliarden US-Dollar, mit einem prognostizierten Wert von 2,1 Milliarden US-Dollar bis 2032.

Hier ein kurzer Blick auf die Zahlen, die dieses Wachstum vorantreiben:

| Metrisch | Wert | Hinweise |

|---|---|---|

| Marktgröße (2023) | 1,5 Milliarden US-Dollar | Weltweiter Markt für bimetallische Zylinder und Schrauben, einschließlich Zylinder mit Einzelschrauben |

| Prognostizierte Marktgröße (2032) | 2,1 Milliarden US-Dollar | Prognostizierter Marktwert |

| Jährliche Wachstumsrate | 3,8 % | CAGR im Prognosezeitraum |

| Schlüsselindustrien als Wachstumstreiber | Kunststoffverarbeitung, Konsumgüter, Verpackung, Automobil | Branchen, die aufgrund der Nachfrage nach Kunststoffprodukten stark auf Einschneckenzylinder angewiesen sind |

| Regionaler Wachstumsfokus | Asien-Pazifik | Angetrieben durch die schnelle Industrialisierung und Urbanisierung |

Fabrik für einzelne Kunststoff-SchraubenzylinderDie Teams haben alle Hände voll zu tun, da Einschraubenzylinder aufgrund ihrer Zuverlässigkeit und Effizienz weiterhin beliebt sind.

Einschneckenzylinder in der Kunststoffherstellung

Wichtige Anwendungen

Die Single Screw Barrel-Technologie ist das Herzstück der Kunststoffherstellung. Unternehmen nutzen diese Zylinder für viele Aufgaben, wie zum Beispiel:

- Schmelzen und Fördern unterschiedlicher Polymerarten, einschließlich PVC, PE und ABS.

- Herstellung von Rohren, Folien, Platten und Profilen für die Bau-, Verpackungs- und Automobilindustrie.

- Handhabung nicht homogener Mischungen und recycelter Kunststoffe mit konstantem Druck und Hitze.

- Unterstützt sowohl die grundlegende Extrusion als auch fortgeschrittene Prozesse wie Folienblasen und Profilformen.

Für die Zylinder werden häufig Hochleistungsmaterialien wie 38CrMoAlA und Bimetalllegierungen verwendet. Diese Materialien tragen dazu bei, dass die Zylinder hohen Temperaturen, Druck und Verschleiß standhalten. Oberflächenbehandlungen wie Nitrieren und Verchromen verlängern die Lebensdauer und verbessern die Leistung.

Warum Einschneckenzylinder unverzichtbar sind

Der Single Screw Barrel bietet mehrere Vorteile für die Kunststoffherstellung. Die folgende Tabelle zeigt einige wichtige Merkmale und ihre Auswirkungen:

| Aspekt | Details und Vorteile |

|---|---|

| Durchmesser | 16 mm bis 300 mm, passend für viele Produktionsmaßstäbe |

| Seitenverhältnis (L/D) | 15 bis 40, steigert die Schmelz- und Mischeffizienz |

| Material | Langlebiger Stahl, widersteht Verschleiß und Korrosion |

| Oberflächenhärte | Hohe Härte, lange Lebensdauer durch spezielle Oberflächenbehandlungen |

| Struktur | Einfaches Design, wartungsfreundlich, kostengünstig |

Diese Zylinder regeln Temperatur, Durchfluss und Druck während der Extrusion. Sie tragen zur Herstellung von Produkten mit gleichbleibender Qualität bei. Ihre einfache Struktur bedeutet weniger Ausfälle und geringere Kosten. Viele Fabriken entscheiden sich aufgrund ihrer Zuverlässigkeit und Flexibilität für sie.

Bemerkenswerte Beispiele und Trends

Mischen und Prozesskontrolle sind zu Schlüsseltrends in der Kunststoffherstellung geworden. SoMaddock-Erstarrungsexperimentzeigte, wie das Mischen in der Schmelzzone eines Einschneckenextruders beginnt. In einem anderen Fall verwendeten Unternehmen Einschneckenzylinder zur HerstellungNylon-6-Filamente mit Metallpulvern. Sie passten die Schneckengeschwindigkeit, die Düsentemperatur und andere Einstellungen an, um starke, gleichmäßige Filamente zu erhalten. Im Laufe der Zeit haben Einschneckenextrudervon einfachen Pumpen zu fortschrittlichen Maschinen entwickeltmit speziellen Mischabschnitten und verbesserten Zylinderdesigns. Diese Änderungen helfen Fabriken, neue Anforderungen an Qualität und Effizienz zu erfüllen.

Einschneckenzylinder in der Lebensmittelverarbeitung

Wichtige Anwendungen

Einschneckenzylinder unterstützen Lebensmittelunternehmen bei der Herstellung vieler beliebter Produkte. Sie eignen sich am besten für Lebensmittel mit einfachen Rezepturen, die eine gleichmäßige Verarbeitung erfordern.Hier ist ein kurzer Blick darauf, wo sie glänzen:

| Lebensmittelproduktkategorie | Anwendung mit Einzelschneckenzylinder | Grund für die Eignung |

|---|---|---|

| Direkt expandierte Snacks | Ja | Kostengünstige, einfache Formulierungen |

| Pasta und Nudeln | Ja | Traditionelle Teigverarbeitung, geringe Feuchtigkeit |

| Frühstückscerealien | No | Erfordert eine bessere Formkontrolle und mehrere Zuführungen |

| Proteinprodukte (z. B. TVP) | No | Erfordert eine hervorragende Kontrolle der Textur und der Zutaten |

| Tierfutter | Manchmal | Wird für einfachere Kroketten verwendet, aber Doppelschnecken werden wegen der Einheitlichkeit bevorzugt |

Lebensmittelhersteller nutzen Einschneckenmaschinen auch für gepuffte Sojabohnen, Reishülsen und Tierfutter. Diese Maschinen können Zutaten wie Maisstärke, Kuchenmehl und sogar Fischmehl verarbeiten. Sie tragen dazu bei, die Haltbarkeit zu verbessern und Lebensmittel für Tier und Mensch sicherer zu machen.

Warum Einschneckenzylinder unverzichtbar sind

Einschneckenzylinderspielen eine Schlüsselrolle für Lebensmittelsicherheit und -qualität. Wissenschaftliche Studien zeigen, dass diese Maschinen durch die Kontrolle von Feuchtigkeit, Förderleistung und Schneckendrehzahl schädliche Giftstoffe im Getreide reduzieren können. Das bedeutet sichereres Mehl und Snacks für alle. Lebensmittelfabriken verlassen sich auf Einschneckenzylinder zum Mischen, Kochen und Formen von Lebensmitteln. Sie können neue Zutaten hinzufügen und Texturen verändern, was die Herstellung leckerer Snacks, Pasta und Tiernahrung erleichtert. Unternehmen schätzen sie auch, weil sieverbrauchen weniger Energie und sind leicht zu warten.

Hinweis: Mit Einzelschneckenzylindern können Lebensmittelunternehmen Geld sparen und gleichzeitig sichere, qualitativ hochwertige Produkte herstellen.

Bemerkenswerte Beispiele und Trends

Die Lebensmittelverarbeitung verändert sich ständig, und Einschneckenmaschinen sind dabei wegweisend. Diese Maschinen nutzen Hitze und Druck, um Stärke und Proteine aufzuspalten. Dadurch werden Lebensmittel leichter verdaulich und erhalten die richtige Form und Textur. Höhere Maschinentemperaturen sorgen beispielsweise dafür, dass Stärke besser gart, während die Schneckendrehzahl die Konsistenz des Endprodukts beeinflusst. Neuere Maschinen ermöglichen Unternehmen eine genauere Kontrolle von Hitze und Drehzahl, sodass sie Fischfutterpellets und -snacks herstellen können, die immer gleich aussehen und schmecken. Dieses Maß an Kontrolle hilft Lebensmittelherstellern, auf neue Trends und Kundenbedürfnisse einzugehen.

Einschneckenzylinder in der Gummiindustrie

Wichtige Anwendungen

Einschneckenzylinder unterstützen Gummifabriken bei der Herstellung vieler wichtiger Produkte. Diese Maschinen verarbeiten zähe, klebrige Gummimaterialien und bringen sie in nützliche Formen. Hier sind einige Hauptanwendungen:

- Herstellung von Dichtungen für Autos und Maschinen

- Herstellung von Schläuchen für Fahrzeuge, Fabriken und Haushalte

- Herstellung von Gummiplatten und Profilen für Bau und Industrie

- Verwendung von belüfteten Fässern, um Feuchtigkeit zu entfernen und den Gummi rein zu halten

Die Gummiextrusion macht etwa 30 % des Marktes für Förderschneckenzylinder aus. Dies zeigt, wie wichtig diese Maschinen für die Gummiindustrie sind. Unternehmen entscheiden sich häufig für Bimetallzylinder, da diese länger halten und besser mit rauen Gummimischungen funktionieren.

Warum Einschneckenzylinder unverzichtbar sind

Fabriken verlassen sich aufEinschneckenzylinderum Gummiprodukte robust und zuverlässig zu halten. Diese Maschinen schmelzen, mischen und formen Gummi mit konstantem Druck und Hitze. Neuere Zylinder bestehen aus speziellen Materialien wie Nitridstahl. Das macht sie robust und langlebig, selbst bei hartem oder körnigem Gummi. DieAsien-Pazifik-Region, insbesondere China und Südostasien, sind weltweit führend bei der Nutzung dieser Maschinen. Das schnelle Wachstum in diesen Regionen führt zu einer höheren Nachfrage nach robusten, hochwertigen Gummiprodukten. Unternehmen befolgen zudem strenge Qualitätsvorschriften wie ISO 9001, um sicherzustellen, dass jedes Produkt den hohen Standards entspricht.

Bemerkenswerte Beispiele und Trends

Die Gummiindustrie verwendet seit über einem Jahrhundert Einschneckenzylinder. Frühe Maschinen funktionierten wie Pumpen, doch bald fügten Erfinder Funktionen hinzu, um den Gummi besser zu mischen. In den 1920er und 1930er Jahren entwickelten Ingenieure Zylinder mit gezackten Oberflächen, um die Mischung zu verbessern. Nach dem Zweiten Weltkrieg umfassten neue Designsspezielle Mischabschnitteund Stifte im Zylinder. Diese Änderungen halfen Fabriken, bessere Gummiprodukte schneller und mit weniger Abfall herzustellen. Heute verbessern Unternehmen die Konstruktion von Einschneckenzylindern ständig, um den neuen Anforderungen in der Automobilindustrie, im Baugewerbe und in der Industrie gerecht zu werden.

Einschneckenzylinder in der chemischen Verarbeitung

Wichtige Anwendungen

Chemische Verarbeitungsanlagen verwenden Einschneckenzylinder für viele wichtige Aufgaben. Diese Maschinen helfen dabei,PVC-Rohre für Bau, Sanitär und Elektroleitungen. Fabriken verwenden sie auch für industrielle Rohrleitungen, Bewässerungssysteme und sogar den Transport von Lebensmitteln und Getränken. Hier sind einige wichtige Verwendungszwecke:

- Extrudieren von PVC-Rohren für Bau und Industrie

- Herstellung von Rohren für den Flüssigkeitstransport in der Automobilindustrie

- Herstellung chemikalienbeständiger Rohre für die Landwirtschaft und Lebensmittelverarbeitung

- Umgang mit zähen Materialien mit abrasiven Füllstoffen und Additiven

Für diese Rohre wählen Ingenieure hochfesten legierten Stahl. Die Oberfläche wird behandelt, um sie besonders hart zu machen und so hohen Temperaturen und Drücken standzuhalten. Heiz- und Kühlsysteme halten die Temperatur konstant. Sensoren überwachen den Prozess, um sicherzustellen, dass jedes Rohr stabil und glatt ist. Viele Anlagen haben ihre Ausschussraten durch Echtzeitüberwachung und verbesserte Schneckenkonstruktionen gesenkt.

Warum Einschneckenzylinder unverzichtbar sind

Fabriken benötigen Einschneckenzylinder, da die chemische Verarbeitung die Anlagen stark beansprucht. Abrasive Füllstoffe und korrosive Polymere können die Maschinen schnell verschleißen. Das richtige Schnecken- und Zylinderdesign sorgt für einen reibungslosen Ablauf. Merkmale wiegerillte Zuführabschnitte und Barriere-Mischabschnittehelfen, Materialien gleichmäßig zu schmelzen und zu mischen. Hohe Kompressionsverhältnisse sorgen für stabile und gleichmäßige Rohre. Diese Designentscheidungen helfen, Defekte zu vermeiden und den Abfall gering zu halten. Anlagen können diese Fässer mit vielen Polymerarten verwenden, was sie zu einer flexiblen Wahl für unterschiedliche Aufgaben macht.

Bemerkenswerte Beispiele und Trends

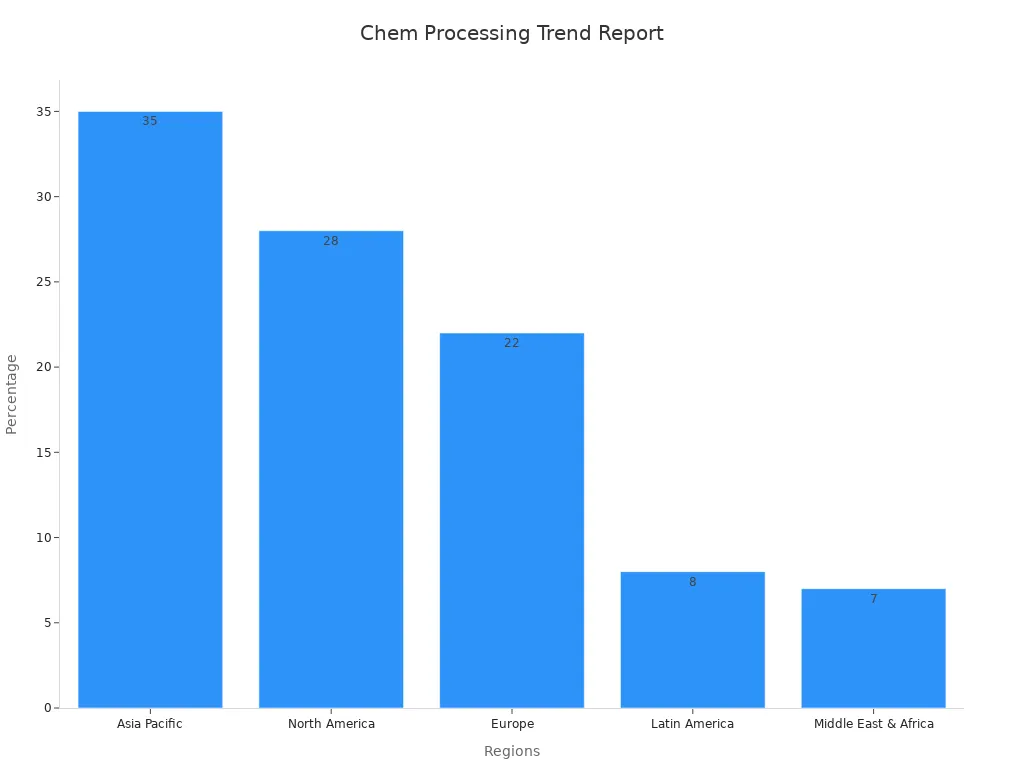

Branchenberichte zeigen, dass der Markt für Einzelschnecken-Fässer schnell wächst. Im Jahr 2024 wurde dieses Segment auf 840 Millionen US-Dollar geschätzt und könnte bis 2034 1,38 Milliarden US-Dollar erreichen. Unternehmen wünschen sich einfache, zuverlässige Maschinen, die gut mit einheitlichen Materialien arbeiten. Automatisierung, neue Materialien und umweltfreundliche Lösungen treiben das Wachstum voran. Fabriken nutzen heute intelligente Technologien und das IoT zur Echtzeitüberwachung. Hochleistungslegierungen und Verbundbeschichtungen erfreuen sich zunehmender Beliebtheit. Die chemische Industrie zählt zu den am schnellsten wachsenden Abnehmern dieser Fässer, insbesondere im asiatisch-pazifischen Raum und in Nordamerika.

| Aspekt | Details |

|---|---|

| Am schnellsten wachsende Anwendung | Chemische Industrie, angetrieben durch die Nachfrage nach Kunststoffproduktion und fortschrittlichen Materialien |

| Wichtige Trends | Hochleistungslegierungen, Nachhaltigkeit, Kosteneffizienz |

| Regionaler Beitrag (2023) | Asien-Pazifik (35 %), Nordamerika (28 %), Europa (22 %) |

| Technologische Fortschritte | Verbessertes Laufdesign, Verschleißfestigkeit, IoT-Überwachung |

Einschneckenzylinder in der Pharmaindustrie

Wichtige Anwendungen

Pharmaunternehmen nutzen Einschneckenzylinder in vielen wichtigen Bereichen. Diese Maschinen helfen dabei, Pulver und Mischungen in feste Formen wie Stäbe, Rohre oder dünne Filme zu verwandeln. Das Verfahren wird als Hotmelt-Extrusion bezeichnet. Dabei wird das Material durch eine rotierende Schnecke in einem Zylinder erhitzt und nach vorne gedrückt. Diese Methode eignet sich gut zur Herstellung von Medikamentenimplantaten, Tabletten mit verzögerter Wirkstofffreisetzung und Medikamentenfilmen.

- Einschneckenextruderformen Wirkstoff und Trägermaterialien zu einheitlichen Produkten.

- Die Maschinen verfügen über elektronische Steuerungen für Schneckengeschwindigkeit, Temperatur und Druck.

- Unternehmen können das Verhältnis von Schneckenlänge zu -durchmesser anpassen, um die Art und Weise zu ändern, wie das Material schmilzt und sich vermischt.

Diese Technologie hilft Unternehmen dabei, ohne Qualitätsverlust von kleinen Laborchargen zur Großproduktion überzugehen.

Warum Einschneckenzylinder unverzichtbar sind

Einschneckenzylindersind in der Arzneimittelproduktion unverzichtbar. Sie sorgen für einen reibungslosen Materialfluss und helfen, Medikamente mit anderen Inhaltsstoffen zu vermischen. Die richtige Reibung zwischen Schnecke und Zylinder schmilzt das Material und sorgt für einen stabilen Prozess. Saubere Zylinder und Schnecken verhindern, dass Materialreste Probleme verursachen oder sich mit neuen Chargen vermischen. Dies ist für die Arzneimittelsicherheit von großer Bedeutung.

Pharmaunternehmen wählen Fässer aus robusten, korrosionsbeständigen Materialien. Diese Fässer sind für aggressive Chemikalien und körnige Pulver geeignet. Regelmäßige Reinigung und sorgfältige Wartung sorgen für einen reibungslosen Betrieb der Maschinen und vermeiden kostspielige Ausfallzeiten.

Tipp: Durch Sauberhalten der Schnecke und des Zylinders können Sie Verunreinigungen vorbeugen und sicherstellen, dass jede Medikamentencharge strenge Qualitätsstandards erfüllt.

Bemerkenswerte Beispiele und Trends

Pharmaunternehmen verwenden häufig Einschneckenzylinder fürkontinuierliche ProduktionMit dieser Methode können sie Medikamente schneller und fehlerfreier herstellen als mit herkömmlichen Batch-Prozessen. Die Maschinen verfügen über verschiedene Zonen im Zylinder, um das Material zuzuführen, zu komprimieren und zu formen. Unternehmen können das Schneckendesign an verschiedene Produkte anpassen.

- Einschneckenextruder eignen sich am besten zur Herstellung fester Arzneimittelformen, die konstanten Druck und Hitze erfordern.

- Viele Unternehmen testen heute mithilfe von Computermodellen, wie sich Pulver durch die Schnecke bewegt. Dies hilft ihnen, für jedes Produkt die optimalen Einstellungen zu finden.

- Die Branche bewegt sich in Richtung kontinuierlicherer Prozesse und verwendet Einzelschneckenzylinder, um die Qualität zu verbessern und die Kosten zu senken.

Einschneckenzylinder in der Recyclingindustrie

Wichtige Anwendungen

Recyclinganlagen nutzenEinschneckenzylinderum aus altem Kunststoff neue Produkte herzustellen. Diese Maschinen verarbeiten viele Kunststoffarten wie PE, PP, PVC und PET. Sie schmelzen, mischen und formen recycelten Kunststoff zu Pellets oder Folien. Ingenieure konstruieren diese Zylinder aus robusten Materialien wie 38CrMoAl und behandeln die Oberfläche, um ihre Lebensdauer zu verlängern. Einige Zylinder sind mit speziellen Beschichtungen versehen, die sie widerstandsfähiger gegen Verschleiß durch raue Recyclingmaterialien machen.

Hier sind einige Hauptanwendungen:

- Herstellung von Kunststoffpellets für neue Produkte

- Produzierenrecycelte Kunststofffolienund Blätter

- Handhabung von Schaumstoffen, Fasern und sogar Plastikflaschen

Die folgende Tabelle zeigt einige technische Merkmale:

| Besonderheit | Details |

|---|---|

| Durchmesser | 60-300 mm |

| L/D-Verhältnis | 25-55 |

| Oberflächenhärte | HV≥900 (Nitrieren) |

| Anwendungen | Granulierung, Folien- und Plattenherstellung |

Warum Einschneckenzylinder unverzichtbar sind

Einschneckenzylinder spielen beim Recycling eine wichtige Rolle. Sie sorgen für einen stabilen Prozess und helfen, die Qualität des recycelten Kunststoffs zu kontrollieren. Wissenschaftler haben herausgefunden, dass diese Maschinen gut mit Mahlgut und recycelten Polymeren funktionieren. Das Design von Zylinder und Schnecke ermöglicht es Fabriken, viele Kunststoffarten ohne Qualitätsverlust zu verarbeiten. Wenn sich Zylinder und Schnecke erhitzen, dehnen sie sich gleichmäßig aus, wodurch ein reibungsloser Ablauf gewährleistet wird. Dies ist wichtig, um sicherzustellen, dass der geschmolzene Kunststoff gleichmäßig fließt und das Endprodukt stabil bleibt.

Hinweis: Für Recyclingfässer werden häufig moderne Materialien und Beschichtungen verwendet. Dadurch halten sie auch bei der Verarbeitung von zähem, schmutzigem Kunststoff länger.

Bemerkenswerte Beispiele und Trends

Viele Recyclingunternehmen entscheiden sich für Einschneckenextruder, weil siekosten weniger und funktionieren gut mit stabilem KunststoffabfallEinige Systeme, wie beispielsweise der Erema Corema, verwenden einen Einschneckenextruder, um recycelten Kunststoff zu schmelzen und zu filtern, bevor er zur weiteren Durchmischung an einen Doppelschneckenextruder weitergeleitet wird. Diese Anordnung trägt dazu bei, recycelten Kunststoff stärker und nützlicher zu machen.

Zu den jüngsten Trends gehören:

- Einsatz intelligenter Technologie zur Überwachung und Steuerung des Recyclingprozesses

- Entwicklung modular aufgebauter Fässer für unterschiedliche Recyclinganforderungen

- Kombination von Ein- und Doppelschneckenextrudern für bessere Ergebnisse

Einschneckenzylinder sind nach wie vor die erste Wahl für das Recycling, da sie zuverlässig und flexibel sind und zur Kreislaufwirtschaft beitragen.

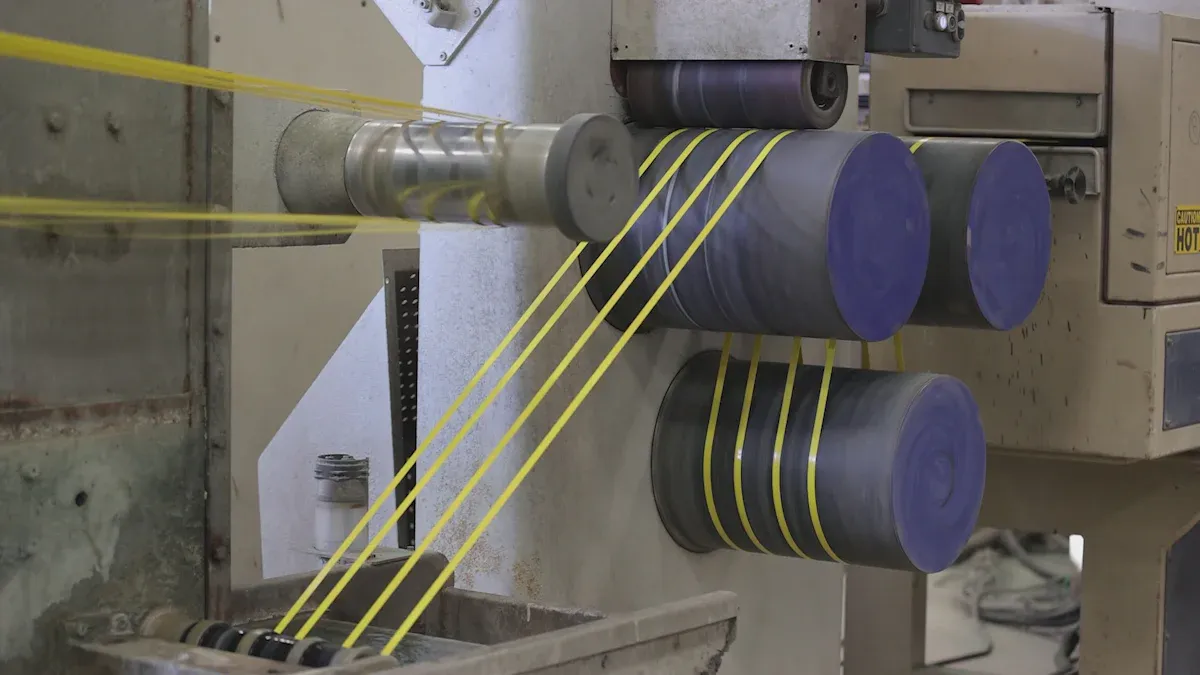

Einschneckenzylinder in der Kabel- und Drahtherstellung

Wichtige Anwendungen

Kabel- und Drahtfabriken verwenden Einschneckenmaschinen, um Drähte mit Kunststoff zu beschichten. Diese Maschinen schmelzen Kunststoffpellets und schieben das geschmolzene Material um den Draht. Dadurch entsteht eine glatte, gleichmäßige Schicht, die den Draht schützt und für einen sicheren Stromfluss sorgt. Viele Unternehmen nutzen diese Maschinen zur Herstellung von Isolierungen und Außenmänteln für Strom-, Daten- und Telefonkabel.

Hier ist eine Tabelle mit wichtigen technischen Details:

| Aspekt | Details |

|---|---|

| Anwendung | Extrusion von Isolier- und Schutzschichten um elektrische Drähte und Kabel |

| Wichtige Leistungsmerkmale | Konstante Beschichtungsdicke, dielektrische Eigenschaften |

| Schraubentyp | Einschneckenschnecke zum Schmelzen und Verpressen von Kunststoff |

| Verwendete Materialien | Gehärteter Stahl, Bimetalllegierungen, nitrierter Stahl, Wolframkarbidbeschichtungen |

| Laufmerkmale | Hochfeste, hitzebeständige Materialien, externe Heizungen, Temperatursensoren |

Warum Einschneckenzylinder unverzichtbar sind

Einschneckenzylinder helfen Kabelherstellern, schneller zu arbeiten und Geld zu sparen. Dieeinfaches Designmacht sie einfach zu verwenden und zu reparieren. Arbeiter könnendie Schnecke oder den Zylinder wechselnBei Bedarf schnell. Die Maschinen halten den Kunststoff heiß und gleichmäßig fließen, sodass jedes Kabel eine starke, gleichmäßige Beschichtung erhält. Der Prozess verbraucht weniger Energie und ermöglicht eine bessere Kontrolle über die Dicke der Kunststoffschicht. Dies hilft Unternehmen, Sicherheitsvorschriften einzuhalten und qualitativ hochwertige Produkte herzustellen.

Tipp: Einschneckenzylinder eignen sich perfekt für die kontinuierliche Produktion. Sie sorgen für einen stabilen Prozess und reduzieren den Abfall.

Bemerkenswerte Beispiele und Trends

Viele Unternehmen entscheiden sich für Einschneckenextruder für Kabel und Drähte, da diese zuverlässig und kostengünstig sind. Zum Beispiel:Milacron-ExtruderVerwenden Sie robuste Getriebe und spezielle Beschichtungen für eine längere Lebensdauer. Einige Maschinen verfügen über automatische Steuerungen, die Hitze und Geschwindigkeit für jeden Auftrag anpassen. Neue Designs konzentrieren sich auf schnellere Matrizenwechsel und bessere Wärmeübertragung. Diese Trends helfen Fabriken, mehr Kabel in kürzerer Zeit und mit weniger Fehlern herzustellen.

Vergleichende Zusammenfassung von Anwendungen mit Einzelschneckenzylindern

Einzigartige Verwendungen nach Branche

Jede Branche verwendet Schneckenzylinder auf ihre eigene Art und Weise. Zum BeispielKunststofffabriken setzen auf diese Maschinenzum Schmelzen und Formen von Materialien wie Polyethylen und Polypropylen. Eine Fallstudie einer Blasfolienproduktionslinie zeigte, dass Schneckenverschleiß die Leistung von 130 kg/h auf 117 kg/h senken kann. Dieser Rückgang führte zu einem jährlichen Verlust von etwa 79.000 kg. Durch die Verbesserung des Schneckendesigns konnten die Ingenieure nicht nur das Problem beheben, sondern auch die Produktion über die ursprüngliche Rate steigern. Dies zeigt, wie wichtig Leistung für den Gewinn ist.

Hier ist ein kurzer Überblick darüber, wie Schneckenzylinder in verschiedenen Branchen eingesetzt werden:

| Industrie | Einzigartige Verwendung | Marktwachstumsprognosen |

|---|---|---|

| Kunststoffe | Schmelzen und Formen von Thermoplasten (PE, PP) | CAGR von 4–5 % bis 2030 |

| Lebensmittelverarbeitung | Zubereitung von Snacks und Müsli | Markt soll bis 2026 75 Milliarden US-Dollar übersteigen |

| Gummimischung | Mischen und Formen von Gummi für Reifen und Autoteile | Bis 2025 soll die Reifenproduktion die Marke von zwei Milliarden Einheiten überschreiten |

| Biomedizin | Herstellung von Biopolymeren für Verpackungen und medizinische Geräte | Schnelles Wachstum dank neuer Technologie |

Überlappende Anwendungen

Viele Branchen haben ähnliche Bedürfnisse, wenn es umSchneckenzylinder. Das Grunddesign funktioniert für Kunststoffe, Lebensmittel, Gummi und sogar Chemikalien. Diese breite Anwendung begann bereits 1935, alsPaul Troester erfand den ersten Einschneckenextruder in DeutschlandIm Laufe der Zeit untersuchten Experten wie Darnell und Mol, wie diese Maschinen Feststoffe bewegen und Materialien schmelzen. Ihre Modelle, die zunächst für Kunststoffe entwickelt wurden, helfen heute bei Pulvern, Pasten und sogar Stärke.

Die Hauptkomponenten – Feststoffförderung und Schmelzzonen – funktionieren für viele Materialien gleich. Ingenieure nutzen die gleichen Konzepte für die Herstellung von Rohren, Snacks oder Gummiplatten. Experimente mit Stärkepulver zeigten, dass die Modelle für viele Produkte geeignet sind. Diese gemeinsame Grundlage erklärt, warum so viele Fabriken Schneckenzylinder für unterschiedliche Aufgaben wählen.

Die Single-Screw-Barrel-Technologie prägt heute viele Branchen. Sie hilft Unternehmen, bessere Produkte schneller herzustellen. Experten sehen bald neue Trends:

- KI und IoTMaschinen intelligenter machen.

- Fabriken verwenden mehr umweltfreundliche Materialien.

- Unternehmen gehen neue Partnerschaften ein. Diese Veränderungen versprechen noch höhere Qualität und Effizienz.

Häufig gestellte Fragen

Wofür wird ein Einschneckenzylinder verwendet?

Ein einzelner Schneckenzylinder schmilzt, mischt und schiebt Materialien wie Kunststoff, Gummi oder Lebensmittel durch eine Maschine. Viele Fabriken nutzen ihn zur Formgebung von Produkten.

Wie oft sollte eine Fabrik einen einzelnen Schneckenzylinder austauschen?

Die meisten Fabriken überprüfen die Fässer jedes Jahr.ersetzen Sie siewenn sie Verschleiß oder eine Verschlechterung der Produktqualität feststellen.

Wie wählt man den richtigen Einschneckenzylinder aus?

Sie berücksichtigen Material, Produkttyp und Maschinengröße. Experten helfen dabei, den passenden Zylinder für die jeweilige Aufgabe zu finden, um optimale Ergebnisse zu erzielen.

Veröffentlichungszeit: 17. Juni 2025