Bei der Einschneckenextrusion wird eine einzelne rotierende Schnecke verwendet, während bei der Doppelschneckenextrusion zwei ineinandergreifende Schnecken für eine verbesserte Mischung sorgen. Dieser Unterschied wirkt sich auf die Produktqualität und die Prozesskontrolle aus. Für eine einfache Produktion in großen Mengen ist einEinzelner Kunststoff-Schraubenzylindererfüllt die meisten Anforderungen.DoppelschneckenextruderzylinderUndDoppelschnecken für Kunststoffextruderzeichnen sich durch komplexes Mischen aus.

Einschneckenextrusion erklärt

Funktionsweise der Einschneckenextrusion

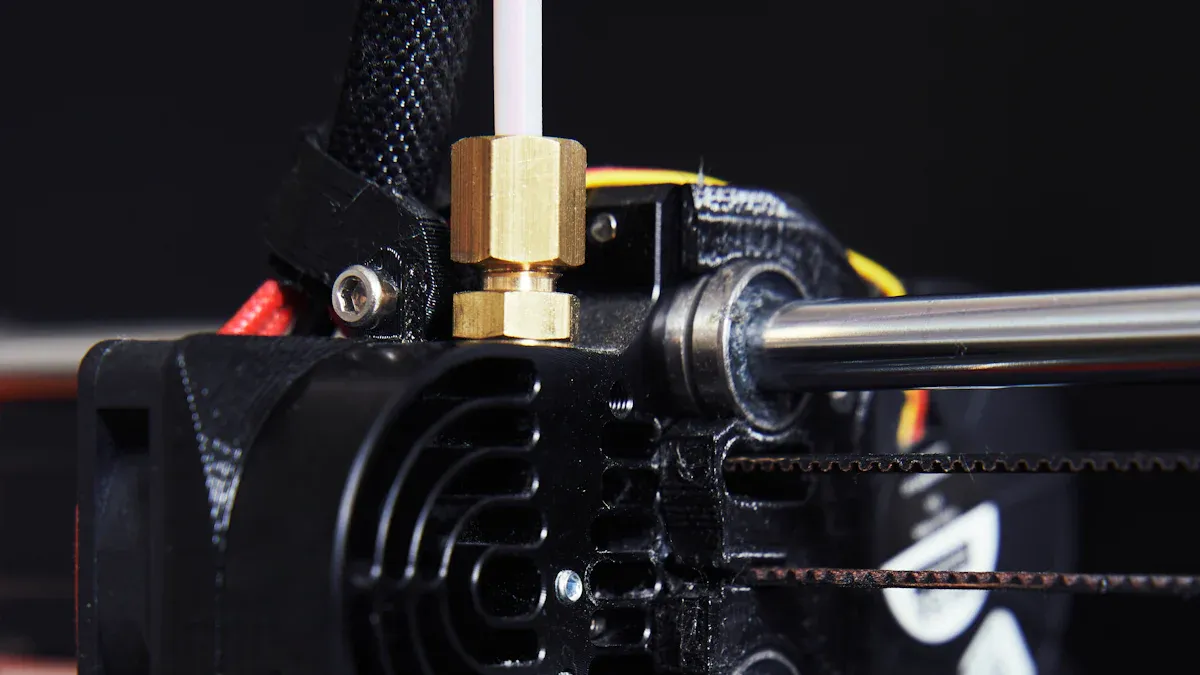

Bei der Einschneckenextrusion wird eine einzelne rotierende Schnecke in einem beheizten Zylinder verwendet. Die Schnecke befördert Rohkunststoff oder Gummi vorwärts, wo es durch Reibung und Hitze schmilzt. Das geschmolzene Material passiert eine Düse und bildet eine kontinuierliche Form. Bediener steuern wichtige Prozessparameter wie Zylindertemperatur (normalerweise 160–180 °C), Schneckendrehzahl und Düsentemperatur. Die Drehzahl der Aufwickeleinheit und die Wassertanktemperatur steuern Durchmesser und Kühlung des Endprodukts. Die Schnecke leistetdrei Hauptfunktionen: Fördern, Schmelzen und Mischen. LaufdesignEigenschaften wie Hartvergütung und Verchromung reduzieren Reibung und Festkleben und sorgen für einen reibungslosen Betrieb.

Vorteile der Einschneckenextrusion

Hersteller wählenEinschneckenextrusionfür seine Einfachheit und Kosteneffizienz. Das Design ermöglicht eine einfache Bedienung und Wartung. Geringere Anfangsinvestitionen und Betriebskosten machen es für viele Unternehmen attraktiv.Energieeffizienzzeichnet sich durch optimierte Heizung und weniger bewegliche Teile aus. Bediener können durch Anpassung von Temperatur, Druck und Schneckendrehzahl eine gleichbleibende Produktqualität erzielen. Das System verarbeitet eine breite Palette von Rohstoffen und ist somit vielseitig für unterschiedliche Produktionsanforderungen einsetzbar.

Tipp: Regelmäßige Wartung und Echtzeit-Energieüberwachung können die Effizienz und Produktqualität weiter verbessern.

Einschränkungen der Einschneckenextrusion

Die Einschneckenextrusion ist mit einigen Herausforderungen verbunden. Bei hohen Schneckendrehzahlen kann der Durchsatz instabil werden, was die Produktionsraten begrenzt. Die Aufrechterhaltung der Schmelzetemperatur und der Produkthomogenität kann schwierig sein, insbesondere bei komplexen Materialien. Der Prozess kann bei komplexen Mischvorgängen oder Formulierungen, die eine präzise Steuerung erfordern, problematisch sein. Förderverhalten und Durchsatz hängen auch stark von der Schneckenkonstruktion und der Geometrie der Förderöffnung ab.

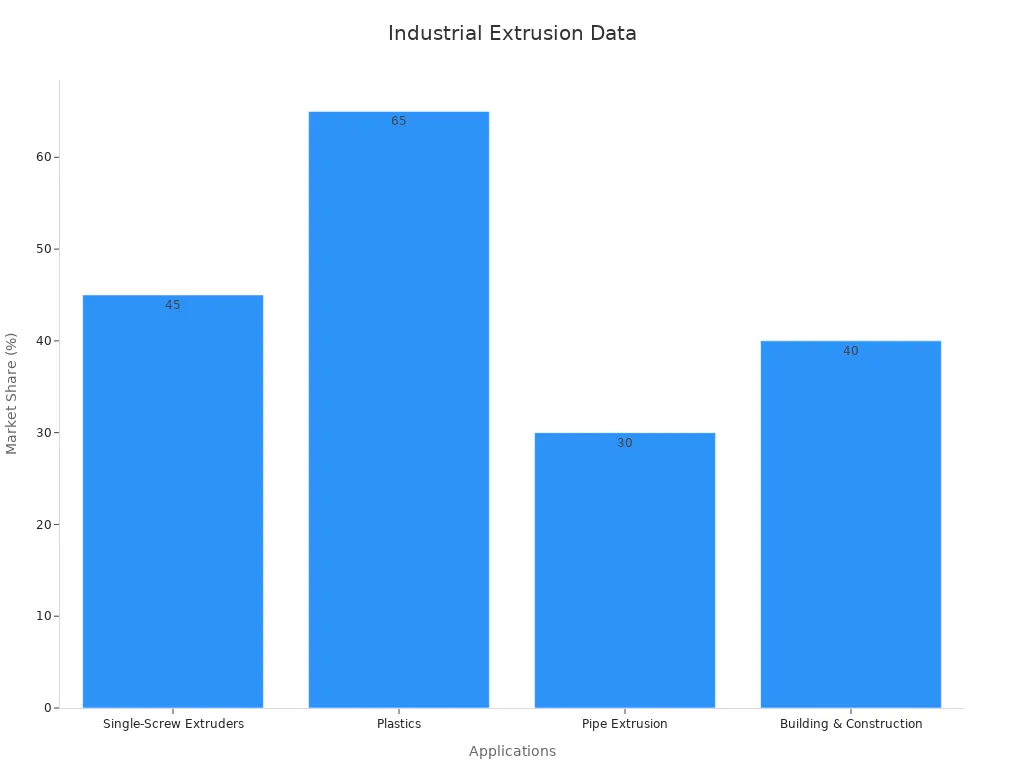

Typische Anwendungen der Einschneckenextrusion

Die Einschneckenextrusion findet in vielen Branchen Anwendung. Marktführer ist die Verpackungsindustrie mit einem Anteil von etwa 60 %. Sie produziert Folien und Platten aus Polymeren wie PE, PP und PVC. Die Baubranche nutzt sie für Rohre und Profile, während Automobilhersteller sie für Innen- und Außenteile verwenden. Auch die Medizin-, Konsumgüter- und Elektronikindustrie profitiert von dieser Technologie.

| Modelltyp | Schneckendurchmesser (mm) | L:D-Verhältnis | Motorleistung (kW) | Ausgabekapazität (kg/h) | Hinweise zu Effizienz und Standards |

|---|---|---|---|---|---|

| Hocheffiziente Einzelschraube | 60 – 120 | 38:1 | 110 – 315 | 465 – 1300 | 20–30 % höhere Rate; Siemens AC-Motoren, CE-zertifiziert |

| Normale Standard-Einzelschraube | 60 – 120 | 33:1 | 55 – 315 | 150 – 900 | Komponenten in Standardqualität |

Doppelschneckenextrusion – Übersicht

Funktionsweise der Doppelschneckenextrusion

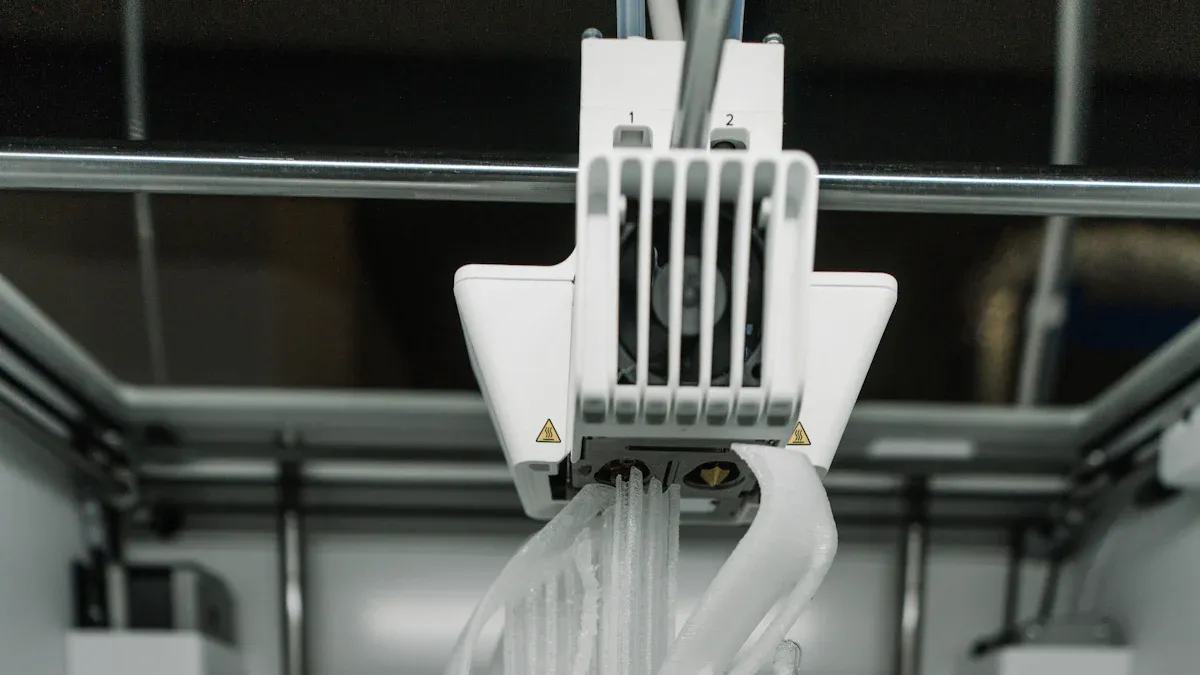

DoppelschneckenextrusionDie Schmelze nutzt zwei ineinandergreifende Schnecken, die sich in einem beheizten Zylinder drehen. Bediener geben Rohstoffe wie Pellets oder Pulver in den Trichter. Die Schnecken bewegen das Material vorwärts, verdichten und kneten es. Die Wärme des Zylinders und die Reibung der Schnecken schmelzen das Material. Spezielle Schneckenelemente mischen und homogenisieren die Schmelze und sorgen so für eine gleichmäßige Verteilung der Additive. Das geschmolzene Material passiert anschließend eine Düse und bildet das Endprodukt. Modulare Zylinder mit Heiz- und Kühlzonen ermöglichen eine präzise Temperaturregelung. Entlüftungszonen entfernen Luft und flüchtige Bestandteile und verbessern so die Produktqualität.

Stärken der Doppelschneckenextrusion

Die Doppelschneckenextrusion bietet mehrere Vorteile:

- Hervorragendes Mischen und Homogenisieren durch ineinandergreifende Schnecken.

- Hohe ScherkräfteVerbessern Sie die Mischung und Produktgleichmäßigkeit.

- Der modulare Aufbau ermöglicht eine einfache Anpassung an unterschiedliche Materialien.

- Eine verbesserte Temperaturkontrolle verringert den thermischen Abbau.

- Hoher Durchsatz und hohe Produktivität unterstützen die Massenproduktion.

- Flexible Schneckenkonfigurationen optimieren die Verarbeitung verschiedener Polymere.

- Bessere Prozesskontrolle durch unabhängige Anpassung der Schneckengeschwindigkeit und Temperatur.

- Längere Lebensdauer der Ausrüstung, da die Last auf zwei Schrauben verteilt wird.

| Technischer Aspekt | Beschreibung |

|---|---|

| Hervorragendes Mischen und Homogenisieren | Ineinandergreifende Schnecken erzeugen Scher- und Kneteffekte für eine gleichmäßige Mischung. |

| Hoher Durchsatz und hohe Produktivität | Gleichläufige Schnecken ermöglichen höhere Produktionsraten und Effizienz. |

| Vielseitigkeit | Kann verschiedene Polymere und komplexe Formulierungen verarbeiten. |

Schwächen der Doppelschneckenextrusion

- Doppelschneckenextruder haben eine komplexe Struktur und sind teurer.

- Der Materialfluss im Extruder lässt sich nur schwer modellieren und vorhersagen.

- Aufgrund der Schneckengeometrie können Druckschwankungen auftreten.

- Die Überwachung der Partikelgröße und Prozessstabilität ist eine Herausforderung.

- Die Skalierung vom Labor zur Produktion erfordert sorgfältige Anpassungen.

Gängige Anwendungen für die Doppelschneckenextrusion

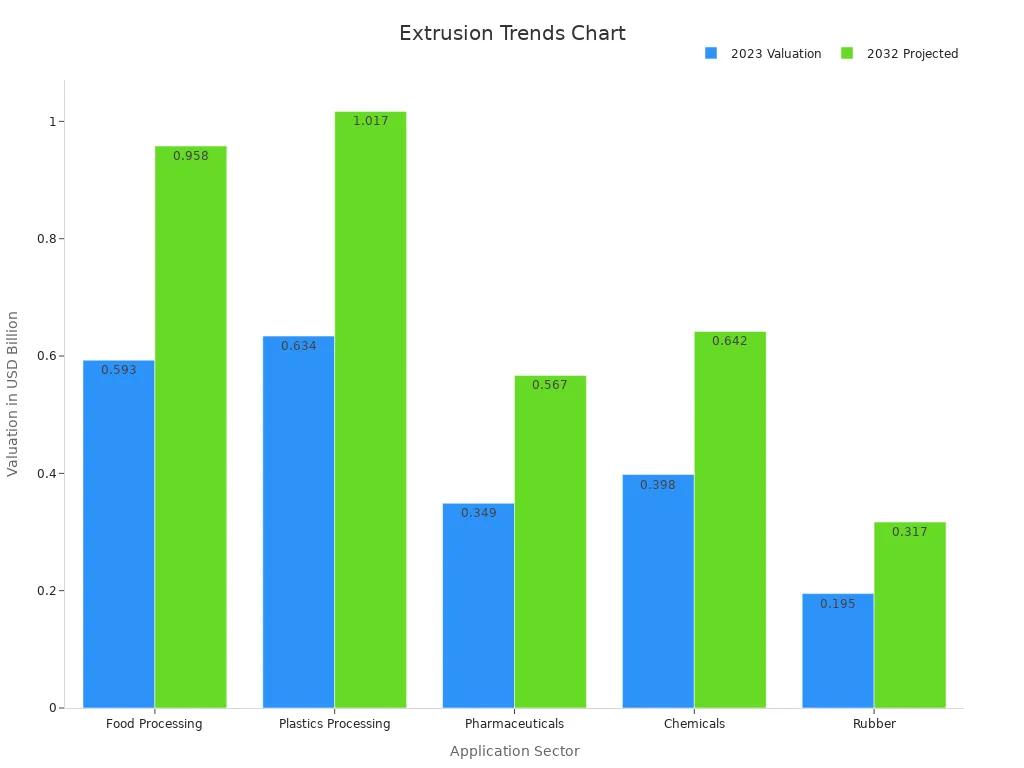

Doppelschneckenextruder spielen in vielen Branchen eine Schlüsselrolle. Hersteller nutzen sie zur Compoundierung von Kunststoffen, zur Verarbeitung von Recyclingmaterialien und zur Herstellung von Biokunststoffen. Die Lebensmittelindustrie setzt auf sie für Snacks, Müsli und Tiernahrung. Pharmaunternehmen nutzen die Doppelschneckenextrusion zur Herstellung fester Darreichungsformen. Auch die Chemie- und Gummiindustrie profitiert von ihrer präzisen Mischung und Steuerung. Der Markt für Doppelschneckenextruder wächst weiter, angetrieben von der Nachfrage im asiatisch-pazifischen Raum, Europa und Nordamerika.

Einschneckenextrusion vs. Doppelschneckenextrusion: Wichtige Vergleiche

Unterschiede in Design und Mechanismus

Einschneckenextrusionverwendet eine einzelne rotierende Schnecke mit einem einfachen Spiralmuster. Diese Konstruktion drückt das Material durch den Zylinder. Im Gegensatz dazu verfügen Doppelschneckenextruder über zwei ineinandergreifende Schnecken. Diese Schnecken können sich gleich- oder gegenläufig drehen und verfügen oft über Knetblöcke zur besseren Durchmischung. Die folgende Tabelle zeigt die wichtigsten technischen Unterschiede:

| Aspekt | Einschneckenextruder | Doppelschneckenextruder |

|---|---|---|

| Schraubendesign | Einzelne rotierende Schnecke mit einem einfachen Spiralmuster, die das Material nach vorne schiebt. | Zwei ineinander greifende Schnecken, möglicherweise gleich- oder gegenläufig, mit komplexen Geometrien einschließlich Knetblöcken. |

| Mischfähigkeit | Geeignet für homogene Materialien und einfaches Mischen. | Hervorragendes Mischen durch ineinandergreifende Schnecken, wodurch eine bessere Verteilung von Zusatzstoffen und Füllstoffen ermöglicht wird. |

| Durchsatz und Ausgabe | Im Allgemeinen niedrigere Durchsatz- und Ausgaberaten. | Höherer Durchsatz und Output, geeignet für die Großserienproduktion. |

| Temperaturregelung | Grundlegende Kontrolle über Temperatur, Schneckengeschwindigkeit und Zylinderdruck. | Verbesserte Temperaturregulierung mit internen Heiz-/Kühlzonen entlang des Zylinders. |

| Materialhandhabung | Wirksam für Thermoplaste, Elastomere und recycelte Kunststoffe mit gleichbleibender Produktqualität. | Besser geeignet für hochviskose, wärmeempfindliche und komplexe Formulierungen, die eine präzise Kontrolle erfordern. |

| Prozessflexibilität | Weniger flexibel, einfachere Bedienung und Wartung. | Höhere Flexibilität durch modularen Schneckenaufbau und einstellbare Parameter. |

| Entgasungsfähigkeit | Begrenzte Entgasungs- und Entgasungsmöglichkeiten. | Effektive Entgasung und Entgasung, wichtig für die Qualitätskontrolle. |

| Anwendungsbeispiele | Kunststofffolien, Rohre, Compoundierung, Drahtbeschichtung, Plattenextrusion, Lebensmittelverarbeitung. | Polymermischungen, Lebensmittelverarbeitung, Pharmazeutika und komplexe Materialverarbeitung. |

Forscher wie Shen et al. und Sastrohartono et al. haben gezeigt, dass Doppelschneckenextruder fortschrittlichere Konstruktionsmerkmale bieten, wie beispielsweise einen besseren Scherfluss und eine höhere Energieeffizienz, insbesondere bei komplexen Materialien.

Misch- und Verarbeitungsfunktionen

Die beiden Technologien unterscheiden sich durch ihre Misch- und Verarbeitungsmöglichkeiten. Die Einschneckenextrusion eignet sich gut für einfache, homogene Materialien. Sie bewältigt einfache Mischaufgaben, hat aber Schwierigkeiten bei anspruchsvollen Mischungen oder Rezepturen, die eine präzise Steuerung erfordern. Doppelschneckenextruder hingegen eignen sich hervorragend zum Mischen. Ihre ineinandergreifenden Schnecken erzeugen starke Scher- und Kneteffekte. Dadurch wird eine gleichmäßige Verteilung von Additiven und Füllstoffen gewährleistet, die für hochwertige Produkte entscheidend ist. Bediener können Schneckenelemente und Zylinderzonen anpassen, um den Prozess für verschiedene Materialien zu optimieren. Doppelschneckensysteme unterstützen daher komplexe Rezepturen und anspruchsvolle Produktionsanforderungen.

Hinweis: Für Hersteller, die mehrere Polymere mischen oder Füllstoffe hinzufügen müssen, bieten Doppelschneckenextruder einen klaren Vorteil hinsichtlich der Mischleistung.

Durchsatz und Effizienz

Durchsatz und Effizienz spielen bei der Wahl zwischen diesen Systemen eine wichtige Rolle. Die Einschneckenextrusion bietet typischerweise einen geringeren Durchsatz und eignet sich daher für kleinere Produktionsmengen. Sie arbeitet mit geringeren Verarbeitungsgeschwindigkeiten und liefert konsistente Ergebnisse für Standardprodukte. Doppelschneckenextruder hingegen erreichen einen höheren Durchsatz und schnellere Verarbeitungsgeschwindigkeiten. Sie unterstützen große Kapazitätsanforderungen und gewährleisten selbst bei komplexer Granulierung eine gleichbleibende Produktqualität. Die folgende Tabelle vergleicht die wichtigsten Kennzahlen:

| Metrisch | Einschneckenextruder | Doppelschneckenextruder |

|---|---|---|

| Durchsatz | Geringerer Durchsatz, geeignet für niedrige Produktionsziele | Höherer Durchsatz, geeignet für große Kapazitätsanforderungen |

| Verarbeitungsgeschwindigkeit | Langsamere Verarbeitungsgeschwindigkeiten | Schnellere Verarbeitungsgeschwindigkeiten |

| Produktqualität | Begrenzte Mischintensität, weniger komplexe Granulierung | Verbessertes Mischen, unterstützt komplexe Granulierung |

| Betriebskosten | Geringere Betriebskosten durch Einfachheit und Energieeffizienz | Höhere Betriebskosten aufgrund von Komplexität und Wartung |

| Flexibilität | Weniger flexibel, einfachere Bedienung | Größere Flexibilität, kann komplexe Formulierungen verarbeiten |

| Ausgaberaten | Generell niedrigere Ausgaberaten | Höhere Ausgaberaten |

Doppelschneckenextruder rechtfertigen ihre höheren Betriebskosten häufig mit einer höheren Produktivität und der Fähigkeit, anspruchsvollere Materialien zu verarbeiten.

Flexibilität und Vielseitigkeit

Flexibilität und Vielseitigkeit sind für die moderne Fertigung unerlässlich. Die Einschneckenextrusion bietet zuverlässige Leistung für Standardprodukte und -materialien. Sie bietet jedoch nur eingeschränkte Flexibilität beim Wechsel zwischen verschiedenen Rezepturen oder Produkttypen. Doppelschneckenextruder zeichnen sich hier durch herausragende Eigenschaften aus. Auf der K 2016 demonstrierten fortschrittliche Doppelschneckenanlagen schnelle Material-, Farb- und Dickenwechsel. Einige Systeme wechselten das Format in Minuten statt Stunden. Diese Extruder verarbeiteten Mehrschichtfolien mit bis zu 11 Schichten und verarbeiteten Materialien wie EVOH, Nylon und verschiedene Polyethylensorten. Produktionsdaten zeigten eine45,8 % weniger Materialabfallund fast 29 % Energieeinsparungen nach der Umstellung auf flexible Doppelschneckensysteme. Die Amortisationszeit verkürzte sich zudem um über 26 %. Diese Verbesserungen unterstreichen die betrieblichen Vorteile von Doppelschneckenextrudern in komplexen Multimaterialumgebungen.

Kosten- und Wartungsüberlegungen

Kosten und Wartung beeinflussen für viele Hersteller die endgültige Entscheidung. Einschneckenextrusionssysteme sind in Anschaffung und Betrieb günstiger. Ihr einfacher Aufbau bedeutet weniger zu wartende Teile und einen geringeren Energieverbrauch. Die routinemäßige Wartung ist unkompliziert und die Ausfallzeiten bleiben minimal. Doppelschneckenextruder erfordern eine höhere Anfangsinvestition. Ihre komplexe Struktur und die erweiterten Funktionen führen zu einem erhöhten Wartungsbedarf und einem höheren Energieverbrauch. Für Unternehmen, die hochwertige oder komplexe Produkte herstellen, überwiegen jedoch oft die Vorteile von Flexibilität, Durchsatz und Qualität die Mehrkosten. Die Wahl des richtigen Systems hängt von der Abwägung dieser Faktoren mit den Produktionszielen und dem Budget ab.

Auswahl des richtigen Extruders für Ihre Anforderungen

Materialeignung

Die Auswahl des richtigen Extruders beginnt mit der Kenntnis der Materialverträglichkeit. Wichtige Maschinenkomponenten wieSchneckendrehzahl, Durchmesser und Längen-Durchmesser-Verhältnisbeeinflussen die Qualität der Extruderverarbeitung verschiedener Materialien. Höhere L/D-Verhältnisse sind beispielsweise hilfreich bei komplexen Materialien, die gründlich geschmolzen und gemischt werden müssen. Das Zylinderdesign, einschließlich Temperaturzonen und Entlüftung, unterstützt empfindliche oder recycelte Materialien. Branchenrichtlinien empfehlen, den Extruder an die Verarbeitungstemperatur, Viskosität und Durchflussrate des Materials anzupassen. Einschneckenextrusion eignet sich gut für die Massenverarbeitung von Thermoplasten, während Doppelschneckenextruder komplexe Formulierungen in der Lebensmittel-, Pharma- und Polymerindustrie verarbeiten.

Produktionsumfang und -leistung

Produktionsumfang und Leistungsanforderungen spielen bei der Auswahl des Extruders eine wichtige Rolle. Höhere Ausstoßraten können den Energieverbrauch und den Wartungsaufwand erhöhen. Modulare Schneckenkonfigurationen ermöglichen eine bessere Skalierbarkeit und Leistung. Studien zeigen, dassDurchsatz und Füllstand beeinflussen Produktqualität und Mischeffizienz. Bei größeren Extrudern ist eine sorgfältige Anpassung der Betriebsparameter erforderlich, um gleichbleibende Ergebnisse zu erzielen. Unternehmen müssen Produktionsziele mit Betriebskosten und technischer Komplexität in Einklang bringen.

Budget und Kostenfaktoren

Die Kosten berücksichtigen sowohl die anfänglichen als auch die laufenden Kosten. Die folgende Tabelle zeigt die wichtigsten Kostenfaktoren:

| Kostenfaktor | Beschreibung | Auswirkungen auf das Budget |

|---|---|---|

| Erstkauf | Variiert je nach Größe und Typ | Große Vorabinvestition |

| Zertifizierung | ISO 9001, CE usw. | Kann den Kaufpreis erhöhen |

| Wartung | Regelmäßige Wartung erforderlich | Laufende Jahresgebühren |

| Energieverbrauch | Effiziente Modelle sparen langfristig Kosten | Höhere Anzahlung, niedrigere monatliche |

| Ausbildung | Für den ordnungsgemäßen Betrieb erforderlich | 1-3% des Kaufpreises |

Hersteller im asiatisch-pazifischen Raum profitieren aufgrund regionaler Vorteile häufig von niedrigeren Betriebskosten.

Anwendungsbasierte Empfehlungen

WannAuswahl eines ExtrusionssystemsUnternehmen sollten Produktionsvolumen, Lieferantenflexibilität und Qualitätsanforderungen berücksichtigen. Für Basisprodukte und Kleinserien bietet die Einschneckenextrusion Einfachheit und geringere Kosten. Doppelschneckenextruder eignen sich für großvolumige, komplexe oder innovative Produkte, die anspruchsvolle Mischverfahren und Flexibilität erfordern. Branchen wie die Automobil-, Lebensmittel- und Pharmaindustrie bevorzugen Doppelschneckensysteme aufgrund ihrer Vielseitigkeit und Produktqualität. Unternehmen, die sich am Markt differenzieren möchten, können auf die Doppelschneckenextrusion umsteigen, um einzigartige Produktmerkmale zu erzielen.

- DoppelschneckenextruderVerwenden Sie zwei Schrauben für eine bessere Mischung und einen stabilen Materialfluss.

- Sie verarbeiten mehr Materialarten und bieten eine höhere Produktivität.

- Die Einschneckenextrusion eignet sich am besten für einfache Materialien mit niedriger Viskosität.

- Für komplexe Produkte oder eine höhere Effizienz sollten Unternehmen Doppelschneckenextruder wählen.

Häufig gestellte Fragen

Was ist der Hauptunterschied zwischen Einschnecken- und Doppelschneckenextrusion?

Bei der Einschneckenextrusion wird für die grundlegende Verarbeitung eine Schnecke verwendet. Bei der Doppelschneckenextrusion werden zwei Schnecken zum besseren Mischen und Handhaben komplexer Materialien verwendet.

Welcher Extruder eignet sich am besten zum Recycling von Kunststoffen?

Doppelschneckenextruder verarbeiten recycelte Kunststoffe effizienter. Sie ermöglichen eine bessere Mischung und Kontrolle, was die Produktqualität verbessert.

Wie ist die Wartung beider Typen im Vergleich?

Einschneckenextruder erfordern weniger Wartung.Doppelschneckenextruder benötigen mehr Aufmerksamkeitaufgrund ihrer komplexen Konstruktion und zusätzlicher Teile.

Beitragszeit: 08.07.2025