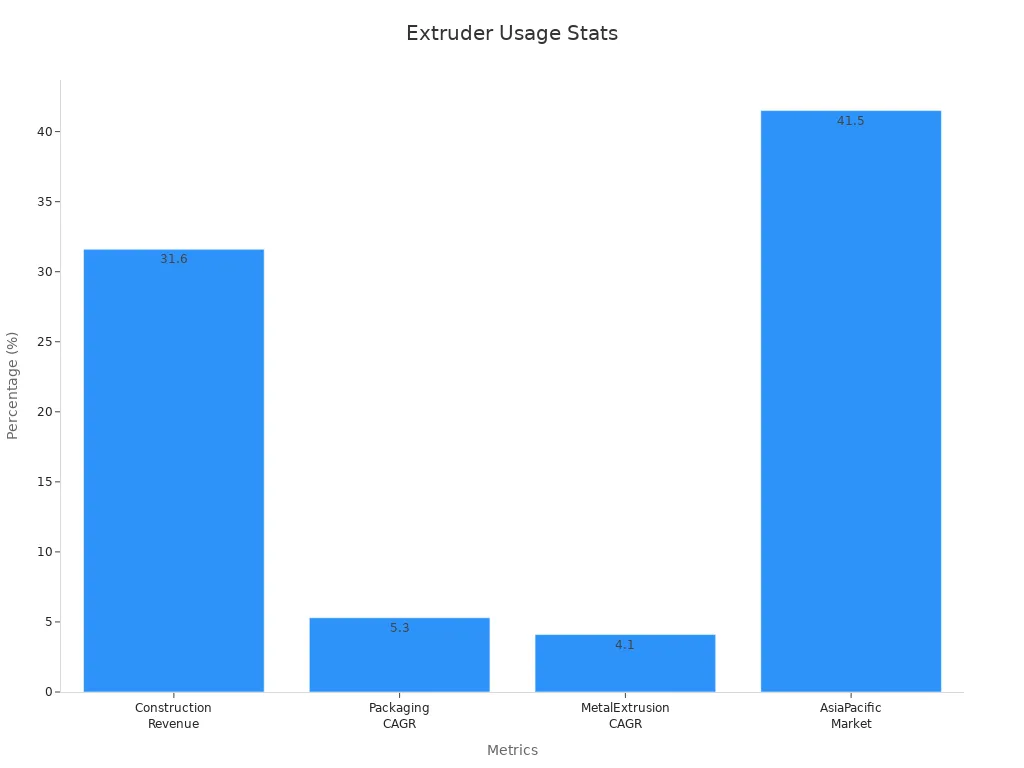

Die Doppelschneckenextrudertechnologie bietet fortschrittliche Mischverfahren und hohen Durchsatz und ist damit ideal für anspruchsvolle Kunststoffverarbeitungsaufgaben. Einschneckenextruder hingegen sind aufgrund ihrer Kosteneffizienz und Effizienz weiterhin beliebt. Das Marktwachstum spiegelt die starke Nachfrage wider. Branchen wie die Verpackungs- und Automobilindustrie setzen bei der Großserienproduktion auf diese Maschinen.Lieferant von Doppel-Parallel-SchraubenzylindernUndDoppelschnecken für Kunststoffextrudersorgen für konsistente Ergebnisse, währendKonische Doppelschnecke DoppelschneckeDesigns erhöhen die Flexibilität.

Funktionsprinzipien und Designunterschiede

Doppelschneckenextruder-Konfiguration

Doppelschneckenextruder verwendenzwei ineinander greifende Schraubendie gemeinsam in einem Zylinder rotieren. Diese Schnecken können je nach Anwendung gleichläufig oder gegenläufig sein. Das Design ermöglicht fortschrittliches Mischen und Compoundieren und ermöglicht die Verarbeitung einer Vielzahl von Materialien. Ingenieure können Schneckendurchmesser, Profil und Zylindergeometrie anpassen, um Ausstoßleistung und Produktqualität zu optimieren. Modulare Zylinderkonstruktion und fortschrittliche Steuerungssysteme sorgen für präzise Temperatur- und Druckverhältnisse. Diese Eigenschaften verbessern die Produktgleichmäßigkeit und die mechanischen Eigenschaften, insbesondere bei anspruchsvollen Anwendungen wiePVC-Rohrproduktion.

Notiz:Das ineinandergreifende Design maximiert die Mischeffizienz und unterstützt die Selbstreinigung, wodurch Ausfallzeiten reduziert werden.

Einschneckenextruder-Design

Einschneckenextruder zeichnen sich durch eine einfachere Konstruktion mit einer spiralförmigen Schnecke im Zylinder aus. Diese Konstruktion verwendet weniger bewegliche Teile und erleichtert so die Bedienung und Wartung. Die Schnecke fördert das Material hauptsächlich durch Schleppströmung, was sich gut für gleichmäßig fließende Materialien eignet. Die interne Schneckenkühlung und die rechteckige Gewindeform unterstützen die Temperaturregelung und gewährleisten eine stabile Verarbeitung. Die kompakte Größe und die einfache Konstruktion machen Einschneckenextruder kostengünstig und für die Großserienproduktion geeignet.

| Design-Spezifikation / Kostenfaktor | Eigenschaften des Einschneckenextruders |

|---|---|

| Schlichtes Design | Weniger bewegliche Teile, einfache Bedienung und Wartung |

| Kapital- und Betriebskosten | Geringere Investitions- und Wartungskosten |

| Energieeffizienz | Verbraucht weniger Strom für einfache Aufgaben |

| Wartung | Schnelle Demontage und Reinigung |

| Durchsatz | Hoch für einfache Materialien |

Materialfluss und Mischmechanismus

Der Materialfluss in einem Doppelschneckenextruder umfasst Schleppströmung, Druckströmung und Leckströmung. Die ineinandergreifenden Schnecken erzeugen Scher- und Kneteffekte, die die Mischung und die Additivverteilung verbessern. Gleichläufige Schnecken verbessern die Mischeffizienz und helfen beim Wärmemanagement, wodurch das Risiko einer Materialzersetzung verringert wird. Im Gegensatz dazu basieren Einschneckenextruder hauptsächlich auf Schleppströmung, die zwar die Mischleistung einschränkt, aber eine gleichmäßige Ausgabe für einfache Materialien gewährleistet. Schneckengeometrie, Drehzahl und Materialviskosität beeinflussen Durchfluss und Mischleistung.

Entgasungs- und Selbstreinigungsfunktionen

Doppelschneckenextruder zeichnen sich durch eine hervorragende Entgasungsleistung aus, da die ineinandergreifenden Schnecken die Oberfläche für die Gasfreisetzung vergrößern. Einige Systeme steigern die Entgasungsleistung im Vergleich zu Einschneckensystemen um bis zu 500 %. Selbstreinigende Funktionen, wie z. B. eine selbstwischende Schneckenbewegung, tragen zur Aufrechterhaltung der Prozesskonsistenz bei und reduzieren Ausfallzeiten. Moderne Filtersysteme und eine präzise Steuerung der Extrusionsparameter unterstützen diese Vorteile zusätzlich. Einschneckenextruder lassen sich aufgrund ihrer einfachen Konstruktion leicht reinigen, erreichen aber nicht die Entgasungseffizienz von Doppelschneckensystemen.

Leistungsvergleich

Mischfähigkeit und Homogenität

Die Mischqualität ist ein entscheidender Faktor für die Extrusionsleistung. Doppelschneckenextruder bieten dank ihrer zwei ineinandergreifenden Schnecken eine hervorragende Mischleistung. Diese Schnecken verteilen Additive effizient und erzeugen eine homogenere Schmelze. Der selbstreinigende Mechanismus zwischen den Schnecken verhindert Materialablagerungen und sorgt für eine gründliche Durchmischung. In kontrollierten Studien produzierten Doppelschneckenextruder Trockenpulver-Inhalationsmischungen mitMischungsgleichmäßigkeit und AerosolleistungGleichwertig oder besser als das Batch-Mischen mit hoher Scherung. Forscher fanden heraus, dass Prozessparameter wie Schneckendrehzahl und Förderleistung die Konsistenz des Endprodukts nicht signifikant beeinflussten. Diese Robustheit ermöglicht es Herstellern, auch bei komplexen Rezepturen gleichmäßige Mischungen und eine gleichbleibende Produktqualität zu erzielen.

Doppelschneckenextruder ermöglichen die Anpassung der Mischkräfte durch Anpassung der Schneckenprofile und -elemente. Diese Flexibilität ermöglicht die Optimierung für spezifische Materialien und Anwendungen, was zu einer verbesserten Dispersion und Mischgleichmäßigkeit führt.

Durchsatz und Ausgabekonsistenz

Durchsatz und Output-Konsistenz sind für die industrielle Produktion entscheidend. Doppelschneckenextruder erreichenhöhere Durchsatzratenund verarbeiten Materialien effizienter als Einschneckenmodelle. Sie gewährleisten eine präzise Prozesskontrolle, was zu gleichbleibender Produktqualität und weniger Fehlern führt. Die folgende Tabelle fasst die wichtigsten Unterschiede zusammen:

| Extrudertyp | Durchsatzeigenschaften | Ausgabekonsistenzmerkmale |

|---|---|---|

| Doppelschneckenextruder | Höherer Durchsatz; effiziente Verarbeitung; energieeffizient | Präzise Prozesskontrolle; hervorragendes Mischen; gleichbleibende Produktqualität; weniger Defekte und weniger Abfall |

| Einschneckenextruder | Mäßiger Durchsatz; einfacher und kostengünstiger | Herausforderungen hinsichtlich der Druckkonstanz; eingeschränkte Mischfähigkeit; Potenzial für ungleichmäßige Materialverteilung und Produktfehler |

Bei Einschneckenextrudern kann es zu Druckschwankungen und Materialflussbeschränkungen kommen, die die Gleichmäßigkeit der Ausgabe beeinträchtigen können. Doppelschneckenextruder hingegen bieten einen stabilen Betrieb und zuverlässige Ergebnisse und sind daher ideal für die Produktion im großen Maßstab.

Materialhandhabung und Flexibilität

Materialhandhabung und Flexibilität bestimmen, wie gut sich ein Extruder an unterschiedliche Rohstoffe und Rezepturen anpasst. Doppelschneckenextruder eignen sich hervorragend für die Verarbeitung von Pulvern, schwer zu dosierenden Materialien und komplexen Mischungen. Sie bieten hervorragende dispersive und distributive Mischeigenschaften, verarbeiten einen breiten Viskositätsbereich und lassen sich problemlos mit verschiedenen Additiven verarbeiten. Die folgende Tabelle verdeutlicht diese Unterschiede:

| Besonderheit | Einschneckenextruder | Doppelschneckenextruder |

|---|---|---|

| Materialform | Am besten für Pellets und Granulate | Besser für Pulver und schwer zuzuführende Materialien |

| Mischfähigkeit | Beschränkt auf distributives Mischen | Überlegenes dispersives und distributives Mischen |

| Wärmeempfindlichkeit | Längere Verweilzeit | Kürzere, kontrolliertere Verweilzeit |

| Einarbeitung von Additiven | Grundlegende Additiveinarbeitung | Bewältigt komplexe Formulierungen mit mehreren Additiven |

| Viskositätsbereich | Begrenzte Reichweite | Großer Viskositätsbereich |

Doppelschneckenextruder bieten zudem eine verbesserte Prozesskontrolle, einschließlich präziser Temperaturregelung und kürzerer Verweilzeiten. Diese Eigenschaften kommen wärmeempfindlichen Materialien und komplexen Rezepturen zugute. Einschneckenextruder sind zwar kostengünstig und zuverlässig für gleichmäßige Pellets, bieten aber nicht die Flexibilität underweiterte Mischfunktionenvon Doppelschneckensystemen.

Entgasungseffizienz

Durch Entgasung werden während der Extrusion eingeschlossene Gase und Feuchtigkeit aus dem Material entfernt. Doppelschneckenextruder bieten dank ihrer ineinandergreifenden Schneckenkonstruktion, die die Oberfläche für die Gasfreisetzung vergrößert, eine hervorragende Entgasungseffizienz. Diese Eigenschaft erweist sich besonders bei Anwendungen, die eine hohe Produktreinheit erfordern oder bei der Verarbeitung von Materialien, die zur Gasbildung neigen, als wertvoll. Verbesserte Entgasung führt zu weniger Defekten und verbesserter Produktqualität. Einschneckenextruder bieten zwar eine grundlegende Entgasung, können aber bei anspruchsvollen Anwendungen nicht mit der Effizienz von Doppelschneckenextrudern mithalten.

Selbstreinigung und Wartung

Selbstreinigungsfunktionen reduzieren Ausfallzeiten und vereinfachen die Wartung. Doppelschneckenextruder nutzen eine selbstreinigende Schneckenwirkung, um Materialablagerungen zu verhindern und einen kontinuierlichen Betrieb zu ermöglichen. Experimentelle Daten zeigen, dass die Anpassung von Extruderparametern wie Breite und Schichthöhe die Oberflächenrauheit und Benetzbarkeit verbessern und so die Selbstreinigungsleistung steigern kann. Materialien wie thermoplastische Elastomere weisen hohe Selbstreinigungswerte auf, was weniger manuelle Reinigung und geringere Wartungskosten bedeutet. Einschneckenextruder lassen sich aufgrund ihrer einfachen Konstruktion leicht zerlegen und reinigen, bieten jedoch nicht den gleichen Grad an automatischer Selbstreinigung wie Doppelschneckensysteme.

Regelmäßige Wartung und optimierte Extrudereinstellungen tragen dazu bei, eine hohe Leistung aufrechtzuerhalten und die Lebensdauer der Geräte zu verlängern.

Anwendungseignung

Anwendungen für Kunststoff-Doppelschneckenextruder

A Kunststoff-Doppelschneckenextruderbedient eine Vielzahl von Branchen, die fortschrittliche Mischverfahren, präzise Steuerung und Flexibilität erfordern. Hersteller nutzen diese Maschinen zum Compoundieren, zur Masterbatch-Herstellung, zum Polymermischen und zur Verarbeitung von Recyclingkunststoffen. Der modulare Aufbau ermöglicht es Ingenieuren, Schneckenprofile an spezifische Materialien anzupassen und so Effizienz und Produktqualität zu verbessern. Unternehmen der Automobil- und Baubranche setzen auf Doppelschneckenextruder für Hochleistungskomponenten. Technische Berichte heben Verbesserungen der Produktionseffizienz und der Rezepturqualität hervor, insbesondere bei Anwendungen wie der Modifizierung technischer Kunststoffe und der Verarbeitung von Recyclingmaterial. Der Markt für Extruderzylinder entwickelt sich ständig weiter, wobei Doppel- und Mehrschneckenextruder zunehmend in Branchen mit hohen Stückzahlen und hohen Präzisionsanforderungen wie der Pharma- und Lebensmittelverarbeitung eingesetzt werden.

Beste Verwendungsmöglichkeiten für Einschneckenextruder

Einschneckenextruderbleiben die bevorzugte Wahl für einfache, großvolumige Produktionsaufgaben. Diese Maschinen eignen sich hervorragend für die Herstellung von Produkten mit konsistenten, trockenen Rezepturen wie Nudeln, Tiernahrung und Snacks auf Reisbasis. Ihr unkompliziertes Design sorgt für niedrige Wartungs- und Betriebskosten. Die folgende Tabelle fasst die besten Anwendungsfälle zusammen:

| Produkttyp | Bevorzugter Extrusionstyp | Argumentation |

|---|---|---|

| Pasta | Einzelschraube | Einfache Trockenformulierung, minimales Mischen |

| Basis-Tierfutter | Einzel- oder Doppelschraube | Beides funktioniert, eine Schraube ist kostengünstig |

| Puffreis-Snacks | Einzelschraube | Konsistenter Trockeneintrag, hoher Durchsatz |

Ein Snackhersteller, der Puffreisbällchen herstellt, fand Einschneckenextruder ideal für einfache Rezepte. Für die Umstellung auf Mehrkornprodukte benötigte er jedoch einen Doppelschneckenextruder für eine bessere Mischung und weniger Abfall.

Branchenbeispiele

- Lebensmittelunternehmen wie Nestlé und Kellogg's investieren in Extrusionsmaschinen, um der wachsenden Nachfrage nach verarbeiteten Lebensmitteln gerecht zu werden.

- Die Bau- und Automobilbranche ist auf extrudierte Komponenten angewiesen und Unternehmen wie Bausano und KraussMaffei bieten maßgeschneiderte Lösungen.

- Additive Fertigung lässt sich mit Extrusion für eine kundenspezifische Produktion integrieren, wie bei CEAD und Arburg zu sehen ist.

- Regulatorische und ökologische Trends fördern die Einführung energieeffizienter, biologisch abbaubarer Extrusionsanlagen.

Technologische Innovationen, darunter Automatisierung und IoT-Konnektivität, verbessern weiterhin die Produktionseffizienz und Produktqualität in allen Branchen.

Betriebsbezogene Überlegungen

Benutzerfreundlichkeit und Schulung

Moderne Extrudersysteme sind dank ihrer fortschrittlichen Steuerungsoberflächen für Bediener benutzerfreundlich. Diese Systeme zeigen Echtzeitdaten, Alarme und grafische Übersichten an, sodass Bediener den Prozess schnell überwachen und anpassen können. Der Schulungsbedarf hängt vom Extrudertyp ab. Einschneckenextruder sind unkompliziert aufgebaut, sodass neue Bediener die grundlegende Bedienung und Fehlerbehebung in kurzer Zeit erlernen können.Doppelschneckenextruderbieten mehr Funktionen, wie Rezeptverwaltung und Fernfehlerbehebung, die zusätzliche Schulungen erfordern. Steuerungssysteme mit Ereignisprotokollen und Datenerfassung helfen den Bedienern, auf Prozessänderungen zu reagieren und die Produktqualität aufrechtzuerhalten.

Tipp: Investitionen in Bedienerschulungen verbessern die Prozessstabilität und verringern das Fehlerrisiko.

Wartung und Ausfallzeiten

Regelmäßige Wartung sorgt für einen effizienten Betrieb der Extruder und verlängert ihre Lebensdauer. Die Wartungspläne unterscheiden sich bei Einschnecken- und Doppelschneckenextrudern. Die folgende Tabelle zeigt die wichtigsten Bereiche:

| Extrudertyp | Schwerpunktbereiche der Wartung | Zeitplan-Highlights |

|---|---|---|

| Einzelschraube | Kühlung der Einzugsöffnung, Schnecken-/Zylinderverschleiß, Überprüfung der Axiallager | Ölwechsel alle 4.000–5.000 Stunden |

| Doppelschnecke | Schraubenausrichtung, Drehmomentverteilung, Kontrolle der Zylindersegmente | Kühlsystem alle sechs Monate gereinigt |

Wartungsaufzeichnungen dokumentieren Inspektionen, Reparaturen und den Austausch von Teilen. Diese Aufzeichnungen helfen den Teams, wiederkehrende Probleme zu erkennen und vorbeugende Wartung zu planen. Vorbeugende Wartung kannReduzieren Sie Ausfallzeiten um bis zu 45 %und verlängern die Lebensdauer der Ausrüstung um Jahre.

- Wartungsprotokolle unterstützen die Fehlerbehebung und effiziente Planung.

- Das Vernachlässigen von Aufzeichnungen führt zu längeren Ausfallzeiten und wiederholten Reparaturen.

Kosten und Kapitalrendite

Kosten und Return on Investment (ROI) spielen eine wichtige Rolle bei der Auswahl des Extruders. Extrusionsformen erfordert in der Regel einegeringere Anfangsinvestitionals andere Verfahren, wie z. B. Spritzguss. Automatisierte Systeme reduzieren Arbeitskosten und Materialabfall und verbessern so die Produktionseffizienz. Kontinuierlicher Betrieb reduziert zudem Ausfallzeiten, was den ROI bei Großprojekten steigert. Unternehmen entscheiden sich oft für Extrusion für einfache Teile, um Kosteneinsparungen zu maximieren, während komplexe, hochpräzise Teile höhere Vorlaufkosten in anderen Verfahren rechtfertigen können. Eine sorgfältige Bewertung der Gerätekosten, des Materialverbrauchs und des Arbeitsaufwands gewährleistet den optimalen langfristigen Nutzen.

Entscheidungshilfe

Auswahl basierend auf Leistungsanforderungen

Die Auswahl des richtigen Extrudersystems hängt von einer sorgfältigen Prüfung der Leistungsanforderungen ab. Viele Hersteller verwendenEntscheidungsrahmendie technisch-ökonomische Analysen, Kostenschätzungsmodelle und KI-gestützte Tools kombinieren. Diese Frameworks helfen Nutzern, Optionen anhand von Kosten, Bauzeit, Materialeigenschaften und branchenspezifischen Anforderungen zu vergleichen. Multikriterielle Entscheidungsfindungsmethoden wie AHP, TOPSIS und VIKOR ermöglichen es Teams, sowohl quantitative als auch qualitative Faktoren zu bewerten. Interaktive KI-Chatbots liefern mittlerweile maßgeschneiderte Informationen aus großen Forschungsdatenbanken, um fundierte Entscheidungen zu unterstützen. Fallstudien zeigen, dass dieser Ansatz die Entscheidungsgenauigkeit verbessert, da die Kostenschätzungen für verschiedene Komponenten weitgehend mit den realen Angeboten übereinstimmen. Der Prozess ermöglicht es Nutzern, durch die Präsentation umfassender Daten unabhängige Entscheidungen zu treffen, anstatt eine einzige Lösung durchzusetzen.

Tipp: Verwenden Sie interaktive Tools und Fallstudien, um Leistung, Kosten und Materialkompatibilität zu vergleichen, bevor Sie eine endgültige Auswahl treffen.

Wichtige Fragen, die Sie berücksichtigen sollten

Bei der Wahl zwischen einemEinschnecken- oder Doppelschneckenextrudersollten die Teams mehreremechanische und betriebliche Faktoren:

- Welche Antriebs- und Widerstandskräfte wirken beim Extrusionsprozess?

- Welcher Extrusionsmechanismus passt am besten zur Anwendung?

- Wie wirkt sich das Kammerdesign auf Extrusionsdruck und -fluss aus?

- Welche Outlet-Konfiguration optimiert die Produktqualität?

- Sind erweiterte Funktionen wie sekundäres Mischen oder Verstärken erforderlich?

- Wie wirken Materialeigenschaften und Betriebsparameter zusammen?

| Rücksichtnahme | Einschneckenextruder | Doppelschneckenextruder |

|---|---|---|

| Prozessflexibilität | Weniger flexibel, einfacher zu bedienen und zu warten | Flexibler, unterstützt eine größere Variabilität der Formulierung |

| Anschaffungskosten | Niedrigere Buy-out-Kosten | Höhere Anfangsinvestition |

| Betriebskosten | Geringerer Energieverbrauch und geringere Wartungskosten | Höhere Betriebs- und Wartungskosten |

| Produktionseffizienz | Einfachere Steuerung, geringere Komplexität, geringerer Output | Höherer Durchsatz, bessere Durchmischung, verbesserte Produktqualität |

| Materialverträglichkeit | Geeignet für eine Vielzahl von Materialien | Besser für komplexe Prozesse und anspruchsvolle Formulierungen |

Branchenexperten empfehlen eine Analyse der Produktionsziele, der Gesamtkosten und des Materialbedarfs. Die Beratung durch Spezialisten kann dazu beitragen, sicherzustellen, dass der gewählte Extruder sowohl aktuelle als auch zukünftige Anforderungen erfüllt.

DoppelschneckenextrudertechnologieUnterstützt fortschrittliches Mischen und Flexibilität bei der komplexen Kunststoffverarbeitung. Einschneckenextruder sind nach wie vor ideal für einfache, großvolumige Anwendungen. Marktdaten zeigen eine prognostizierte jährliche Wachstumsrate (CAGR) von 6 % für Doppelschneckenextruder, was die starke Nachfrage und die breite industrielle Relevanz widerspiegelt.

| Aspekt | Trend/Implikation |

|---|---|

| Markt-CAGR | ~6 % (2024–2033) |

| Industrielle Anwendungen | Kunststoffe, Lebensmittel, Pharmazeutika, Chemikalien |

| Produktsegment | Gleichläufige Doppelschneckenextruder führen das Wachstum an |

Häufig gestellte Fragen

Welche Materialien kann ein Kunststoff-Doppelschneckenextruder verarbeiten?

A Kunststoff-Doppelschneckenextruderverarbeitet Polyethylen, Polypropylen, PVC, ABS und technische Kunststoffe. Es unterstützt die Compoundierung, Mischung und Masterbatch-Produktion für verschiedene Branchen.

Wie verbessert ein Doppelschneckenextruder die Mischung im Vergleich zu einem Einschneckenextruder?

Doppelschneckenextruder verwenden ineinandergreifende Schnecken. Diese Schnecken erzeugen starke Scher- und Knetkräfte. Diese Wirkung sorgt für eine bessere Additivdispersion und ein gleichmäßigeres Produkt.

Ist eine Doppelschneckenextrudermaschine für recycelte Kunststoffe geeignet?

Ja. Doppelschneckenextrudermaschinen verarbeitenrecycelte Kunststoffeeffizient. Sie bieten eine präzise Temperaturregelung und fortschrittliche Mischung, was die Qualität des Recyclingmaterials verbessert.

Veröffentlichungszeit: 26. Juni 2025