Spritzschnecken sind das Herzstück jedes Spritzgießprozesses. Schnelles Erkennen von Schäden spart Zeit und Geld. Anzeichen wie ungewöhnliche Geräusche oder inkonsistente Produktqualität deuten oft auf Probleme hin. Früherkennung ist wichtig. Zum Beispiel:Bimetall-Einspritzschnecke und -Zylinder, bekannt für seine Langlebigkeit, kann bei unsachgemäßer Verwendung dennoch verschleißen. Regelmäßige Kontrollen helfen, kostspielige Ausfallzeiten zu vermeiden. Ein zuverlässigerHersteller von Fasseinspritzungenkann auch Hinweise zu Wartungs- und Austauschmöglichkeiten geben.

Häufige Anzeichen von Schäden an Einspritzschneckenzylindern

Erkennen von Schäden in einemEinspritzschneckenzylinderFrühzeitiges Handeln kann Zeit und Geld sparen. Zu wissen, worauf man achten muss, hilft den Betreibern, schnell zu handeln. Hier sind einigehäufige Anzeichen, die auf Probleme hinweisen.

Sichtbare Oberflächenschäden

Oberflächenschäden sind eines der am leichtesten zu erkennenden Anzeichen. Kratzer, Dellen oder Rillen im Inneren des Zylinders können auf Verschleiß hinweisen. Diese Spuren entstehen häufig, wenn abrasive Materialien oder Verunreinigungen durch das System gelangen. Mit der Zeit können sich diese Schäden verschlimmern und die Fähigkeit des Zylinders, Materialien effizient zu verarbeiten, beeinträchtigen.

Bediener sollten auch auf Verfärbungen oder Lochfraß achten. Diese Probleme können auf Korrosion hinweisen, insbesondere wenn der Zylinder korrosive Materialien verarbeitet. Regelmäßige Sichtprüfungen können diese Probleme erkennen, bevor sie eskalieren.

Tipp:Untersuchen Sie das Innere des Fasses mit einer Taschenlampe auf schwer erkennbare Schäden.

Leistungseinbußen

Wenn ein Spritzschneckenzylinder ausfällt, leidet die Leistung. Die Maschinen haben möglicherweise Schwierigkeiten, ein gleichmäßiges Schmelzen oder Mischen aufrechtzuerhalten. Dies führt zu einer ungleichmäßigen Produktqualität, die Kunden frustrieren und den Abfall erhöhen kann.

Um besser zu verstehen, wie sich Schäden auf die Leistung auswirken, beachten Sie FolgendesMetriken:

| Metrisch | Auswirkungen von Schäden |

|---|---|

| Schmelzeffizienz | Nimmt ab, wenn sich das Spiel durch Verschleiß vergrößert |

| Produktionsrate | Kann aufgrund von Verschleiß inakzeptable Werte erreichen |

| Ausschussrate | Steigt, wenn die Teilequalität durch Verschleiß abnimmt |

| Zykluszeit | Erhöht sich, wenn Anpassungen vorgenommen werden, um den Verschleiß auszugleichen |

Diese Änderungen können Produktionspläne stören und die Kosten erhöhen.Überwachung dieser Metrikenhilft Bedienern zu erkennen, wann ein Fass Aufmerksamkeit benötigt.

Materiallecks oder -ablagerungen

Materiallecks oder Materialablagerungen rund um den Zylinder sind deutliche Anzeichen für Probleme. Lecks entstehen häufig, wenn Dichtungen oder Abstände des Zylinders verschleißen. Dies kann zu Materialverschwendung und unordentlichen Arbeitsplätzen führen.

Andererseits können Materialablagerungen im Inneren des Zylinders den Kunststofffluss blockieren. Dieses Problem tritt in der Regel auf, wenn der Zylinder nicht richtig gereinigt wird oder inkompatible Materialien verwendet werden. Ablagerungen können zu Überhitzung führen, was den Zylinder weiter beschädigen kann.

Notiz:Durch die schnelle Beseitigung von Lecks oder Ablagerungen können größere Schäden verhindert und ein reibungsloser Produktionsablauf gewährleistet werden.

Ursachen für Schäden an Schneckeneinspritzzylindern

Das Verständnis der Ursachen für Schäden an einem Einspritzschneckenzylinder kann den Bedienern helfen,Vorbeugende Maßnahmen. Hier sind die Hauptursachen für Verschleiß.

Abrasive oder unverträgliche Materialien

Zu abrasive oder nicht mit der Laufkonstruktion kompatible Materialien können erhebliche Schäden verursachen. Beispielsweise enthalten gefüllte Kunststoffe oder technische Kunststoffe oft harte Partikel, die die Laufoberfläche mit der Zeit abnutzen. Besteht der Lauf nicht aus einem haltbaren Material wie Bimetalllegierungen, kann er mit diesen Materialien möglicherweise nicht effektiv umgehen.

Inkompatible Materialien wie PVC erfordern korrosionsbeständige Fässer. Die Verwendung des falschen Fasstyps kann zu einer schnellen Verschlechterung führen. Bediener sollten die Fassspezifikationen stets an die zu verarbeitenden Materialien anpassen, um unnötige Schäden zu vermeiden.

Tipp:Prüfen Sie vor Produktionsbeginn die Materialverträglichkeit mit dem Lauf, um kostspielige Reparaturen zu vermeiden.

Verunreinigungen und Fremdpartikel

Eine weitere häufige Schadensursache sind Verunreinigungen und Fremdpartikel in Rohstoffen.Metallische Verunreinigungen oder Ablagerungenkann das Innere des Zylinders zerkratzen oder beschädigen und so seine Effizienz verringern. Mangelnde Präzision bei der Herstellung oder unzureichende Wärmebehandlung können den Zylinder außerdem anfälliger für Verunreinigungen machen.

Um dieses Risiko zu minimieren, sollten Anwender die Rohstoffe vor der Verwendung auf Verunreinigungen prüfen. Regelmäßiges Reinigen des Zylinders kann zudem verhindern, dass Ablagerungen und Verunreinigungen die Leistung beeinträchtigen.

- Zu den häufigsten Kontaminationsquellen zählen:

- Metallische Bestandteile in Rohstoffen

- Verunreinigungen wie Schmutz oder Staub

- Restmaterial aus früheren Produktionszyklen

Mangelnde Wartung oder Überbeanspruchung

Vernachlässigungregelmäßige WartungÜberbeanspruchung oder Überbeanspruchung des Zylinders kann zu vorzeitigem Verschleiß führen. Längerer Betrieb ohne Pausen erhöht das Risiko einer Überhitzung, die die Struktur des Zylinders schwächen kann. Darüber hinaus können niedrige Temperaturen während der Plastifizierung zu ungleichmäßigem Verschleiß der Schnecken- und Zylinderbaugruppe führen.

Um den Zylinder in optimalem Zustand zu halten, sollten Bediener einen Wartungsplan einhalten. Dazu gehören Reinigung, Schmierung und die Überprüfung auf Verschleißerscheinungen. Überbeanspruchung lässt sich vermeiden, indem die empfohlenen Betriebszeiten eingehalten und die Maschineneinstellungen auf Effizienz optimiert werden.

Notiz:Regelmäßige Wartung verhindert nicht nur Schäden, sondern verlängert auch die Lebensdauer des Einspritzschneckenzylinders.

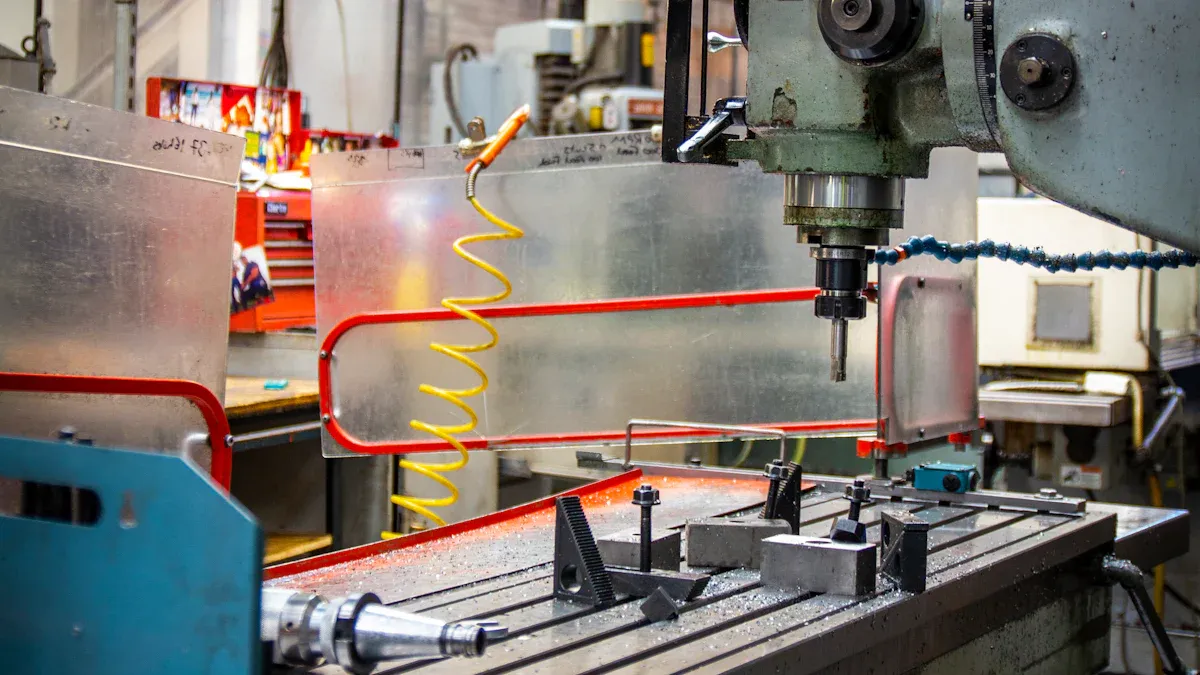

Prüfmethoden für Einspritzschneckenzylinder

Durch regelmäßige Inspektionen der Schneckenzylinder können Betreiber Schäden frühzeitig erkennen und kostspielige Reparaturen vermeiden. Hier sind drei effektive Methoden, um den optimalen Zustand der Zylinder zu gewährleisten.

Visuelle Untersuchung

Sichtprüfungen sind die einfachste Methode, Schäden zu erkennen. Bediener können im Inneren des Zylinders nach Kratzern, Dellen oder Verfärbungen suchen. Diese Anzeichen deuten oft auf Verschleiß oder Korrosion hin. Mit einer Taschenlampe lassen sich schwer zugängliche Bereiche leichter erkennen.

Korrosion tritt besonders häufig auf, wenn in Fässern Materialien wie PVC oder andere korrosive Kunststoffe verarbeitet werden. Regelmäßige Sichtprüfungen können diese Probleme erkennen, bevor sie sich verschlimmern. Bediener sollten außerdem auf Materialablagerungen oder Lecks rund um das Fass achten. Diese Probleme können die Produktion unterbrechen und zu weiteren Schäden führen.

Tipp:Planen Sie wöchentliche Sichtprüfungen ein, um potenziellen Problemen zuvorzukommen.

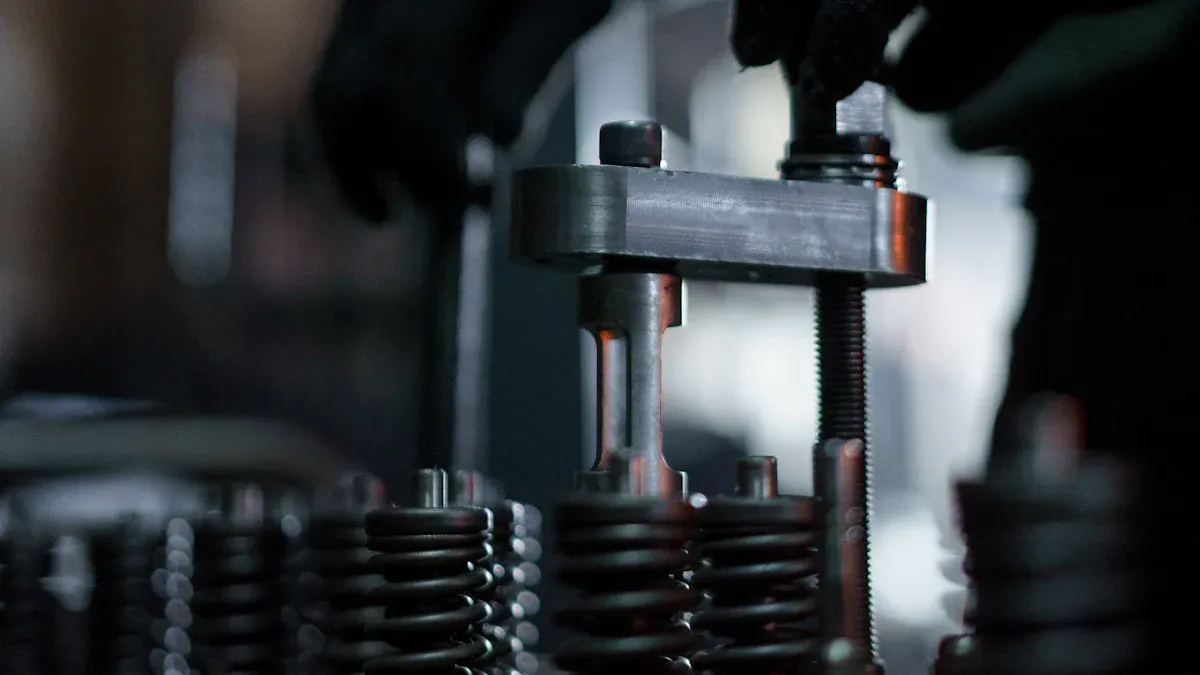

Verwenden von Messwerkzeugen

Messwerkzeuge liefern präzise Daten zum Laufverschleiß. Sie helfen dem Bediener, frühzeitige Anzeichen von Schäden zu erkennen, die möglicherweise nicht sichtbar sind. Ein effektives System ist dasGlycon EMT-System, das Micro-Epsilon-Sensoren verwendet, um den Verschleiß im Inneren des Laufs zu messen.

So funktionieren diese Tools:

| Messwerkzeug | Beschreibung |

|---|---|

| Glycon EMT-System | Verwendet Micro-Epsilon-Sensoren zur präzisen Verschleißmessung in Einspritzschneckenzylindern. |

| Micro-Epsilon-Sensoren | Robuste Sensoren, die bei Betriebstemperaturen von bis zu 315 °C (600 °F) genaue Messwerte liefern. |

| Messvorgang | Dazu gehört das Entfernen des Zylinderstopfens, das Installieren des Sensors und das Messen des Abstands zwischen dem Außendurchmesser der Schraube und dem Innendurchmesser des Zylinders. |

| Datenübermittlung | Verschleiß- und Produktionsdaten werden zur Analyse an ein elektronisches Mess- und Tracking-Portal gesendet. |

| Prädiktive Analytik | Ermöglicht die Berechnung von Verschleißraten und die Vorhersage des zukünftigen Verschleißes, wodurch Austauschpläne optimiert werden. |

Diese Tools messen nicht nur den Verschleiß, sondern bieten auch prädiktive Analysen. Betreiber können diese Daten nutzen, um Wartung und Austausch zu planen und so Ausfallzeiten zu reduzieren.

Notiz:Durch die Investition in Messwerkzeuge können Sie auf lange Sicht Geld sparen, da unerwartete Ausfälle vermieden werden.

Leistungstests

Leistungstests zeigen, wie gut der Zylinder die Produktion bewältigt. Bediener können Benchmarks wie Temperaturänderungen, Schergeschwindigkeit und Schlitzbreite überwachen, um Schäden zu erkennen. Beispielsweise kann ein beschädigter Zylinder Schwierigkeiten haben, konstante Temperaturen aufrechtzuerhalten, was zu ungleichmäßiger Produktqualität führt.

Hier ist eine Aufschlüsselung der wichtigsten Benchmarks:

| Leistungstest-Benchmark | Korrelation mit der Schadenserkennung |

|---|---|

| Temperaturänderung | Positive Korrelation mit dem Offset-Grad; der Offset nimmt mit steigender Temperatur ab. |

| Schergeschwindigkeit | Beeinflusst die Temperatur; bei höheren Geschwindigkeiten sind signifikante Änderungen zu beobachten. |

| Tiefenänderung | Positive Korrelation; der Offset nimmt mit zunehmender Tiefe ab. |

| Schlitzbreite | Erhöht die Schertemperatur und beeinflusst dadurch die Temperatur und den Druck des Futters. |

Durch die Überwachung dieser Benchmarks können Bediener erkennen, wann ein Zylinder Aufmerksamkeit benötigt. Ändert sich beispielsweise die Schergeschwindigkeit deutlich, kann dies auf einen ungleichmäßigen Verschleiß des Zylinders hinweisen. Die frühzeitige Behebung dieser Probleme gewährleistet eine gleichmäßige Produktion und minimiert den Ausschuss.

Tipp:Zeichnen Sie Leistungsdaten regelmäßig auf, um Trends zu erkennen und Schäden zu vermeiden.

Verhindern von Schäden an Einspritzschnecken

Routinemäßige Wartungspraktiken

Regelmäßige Wartung ist das Rückgrateinen Einspritzschneckenzylinder in Top-Zustand zu halten. Betreiber, dieVerantwortung für Wartungsaufgabensorgen oft für eine bessere Pflege der Geräte. Dieser proaktive Ansatz verlängert die Lebensdauer der Maschinen und verhindert unerwartete Ausfälle.

Hier sind einige wichtige Wartungspraktiken:

- Schnecken und Zylinder regelmäßig prüfen und reinigenum Materialansammlungen zu vermeiden.

- Schmieren Sie bewegliche Teile, um Reibung und Verschleiß zu minimieren.

- Halten Sie optimale Verarbeitungstemperaturen ein, um eine Überhitzung zu vermeiden.

- Achten Sie bei der Installation auf Verschleiß und stellen Sie die richtige Ausrichtung sicher.

Tipp:Erstellen Sie eine Checkliste für die vorbeugende Wartung und planen Sie regelmäßige Ausfallzeiten für Inspektionen ein. Die Ausstattung der Bediener mit den richtigen Werkzeugen kann auch dazu beitragen, kleinere Probleme sofort zu beheben.

Auswahl kompatibler Materialien

Auswahl der richtigen Materialien für die Produktionist entscheidend, um Schäden zu vermeiden. Schleifmittel wie Kalziumkarbonat oder Glasfasern können die Oberfläche des Laufs schnell abnutzen. Korrosive Materialien hingegen können mit dem Lauf reagieren und so zu einer langfristigen Verschlechterung führen.

Die Prüfung der Kompatibilität der Rohstoffe gewährleistet Langlebigkeit und reduziert das Schadensrisiko. Beispielsweise eignen sich Bimetallzylinder aufgrund ihrer Verschleißfestigkeit ideal für den Umgang mit abrasiven oder korrosiven Materialien. Bediener sollten die Zylinderspezifikationen stets mit den zu verarbeitenden Materialien abgleichen.

Notiz:Die Verwendung inkompatibler Materialien kann zu Leistungsproblemen führen und die Lebensdauer des Laufs verkürzen.

Optimieren der Maschineneinstellungen

Falsche Maschineneinstellungen können den Schneckenzylinder belasten und zu vorzeitigem Verschleiß führen. Bediener sollten Einstellungen wie Temperatur, Druck und Geschwindigkeit an das zu verarbeitende Material anpassen. So kann beispielsweise zu hoher Druck den Zylinder unnötig belasten, während niedrige Temperaturen zu ungleichmäßigem Verschleiß führen können.

Die regelmäßige Überprüfung und Anpassung dieser Einstellungen gewährleistet einen reibungslosen Betrieb und eine gleichbleibende Produktqualität. Bediener sollten außerdem die Leistungskennzahlen überwachen, um potenzielle Probleme frühzeitig zu erkennen.

Tipp:Schulen Sie Ihre Bediener, um ihnen die Auswirkungen der Maschineneinstellungen auf die Leistung des Zylinders zu vermitteln. Dieses Wissen hilft ihnen, während der Produktion fundierte Anpassungen vorzunehmen.

Das frühzeitige Erkennen von Schäden an Spritzschneckenzylindern gewährleistet einen reibungslosen Betrieb und senkt Kosten. Regelmäßige Inspektionen und Wartungen tragen wesentlich zur Verlängerung der Anlagenlebensdauer bei. Präventive Maßnahmen wie die Verwendung kompatibler Materialien und die Optimierung der Einstellungen gewährleisten eine gleichbleibende Produktqualität.

Erinnern:Ein proaktiver Ansatz minimiert Ausfallzeiten und sorgt für eine effiziente Produktion.

Häufig gestellte Fragen

Wie lässt sich ein Einspritzschneckenzylinder am besten reinigen?

Verwenden Sie eine weiche Bürste und ein nicht scheuerndes Reinigungsmittel. Vermeiden Sie Metallwerkzeuge, um Kratzer zu vermeiden. Regelmäßige Reinigung hält den Lauf leistungsfähig und schadensfrei.

Wie oft sollten Bediener die Schneckenzylinder der Einspritzanlage überprüfen?

Wöchentliche Inspektionen sind ideal. Durch regelmäßige Kontrollen werden Verschleiß, Lecks oder Ablagerungen frühzeitig erkannt, was eine reibungslose Produktion gewährleistet und kostspielige Ausfallzeiten reduziert.

Tipp:Erstellen Sie eine einfache Inspektions-Checkliste, um die Konsistenz zu wahren.

Können Bimetallzylinder abrasive Materialien besser verarbeiten?

Ja!Bimetallische Zylinder widerstehen Verschleißund Korrosion, wodurch sie sich perfekt für abrasive oder korrosive Materialien wie gefüllte Kunststoffe oder technische Kunststoffe eignen.

Notiz:Für optimale Leistung passen Sie den Lauftyp immer an das Material an.

Veröffentlichungszeit: 10. Juni 2025