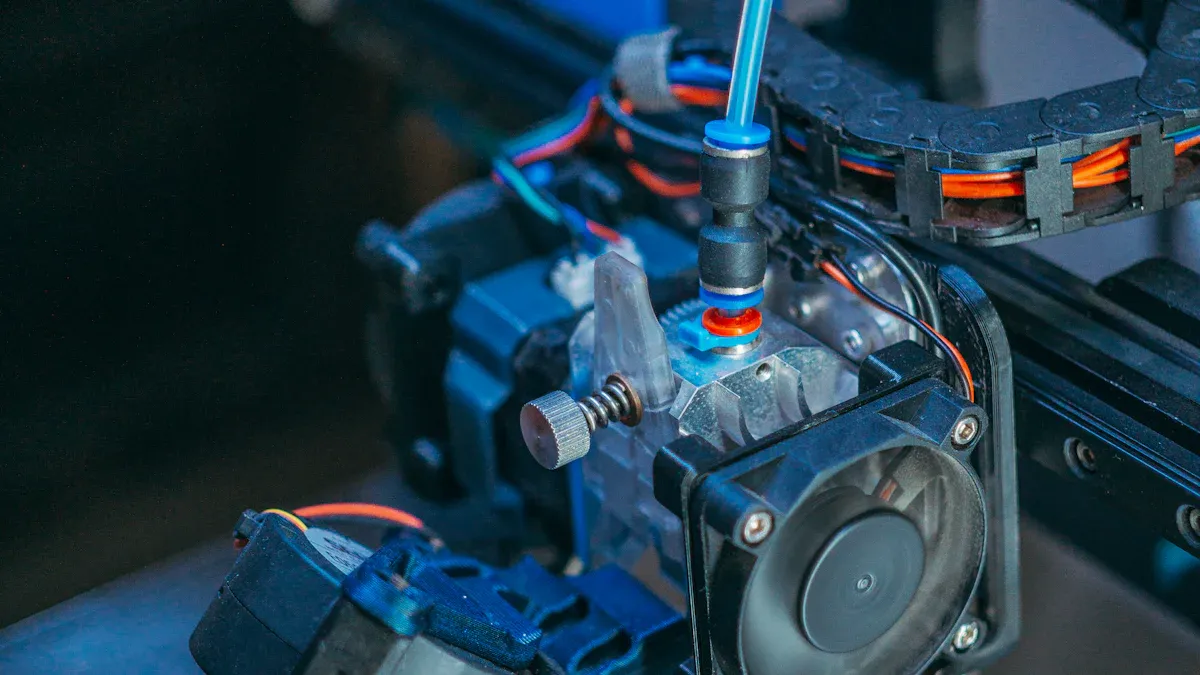

Die Wahl des richtigen Doppelschnecken-Kunststoffextruders gewährleistet Effizienz und Präzision im Spritzgussprozess. Diese Maschinen verbessern die Materialmischung, erhöhen die Kapazität und erweitern die Verarbeitungsmöglichkeiten und sind daher für die Großserienproduktion unverzichtbar.

- Der globale Markt für Doppelschneckenextruder, der im Jahr 2022 einen Wert von 1.128,1 Millionen US-Dollar hatte, soll bis 2031 voraussichtlich 1.649,5 Millionen US-Dollar erreichen.

- Eine jährliche Wachstumsrate von 4,5 % unterstreicht die steigende Nachfrage in allen Branchen.

- Fortschrittliche Designs, wie z. B.Doppelschneckenextruder-Schneckenzylinder, optimieren Sie Leistung und Zuverlässigkeit.

Kompatibilität, Anpassungsfähigkeit und Kosteneffizienz bleiben entscheidende Faktoren bei der Auswahl einesDoppelschneckenextruderfür spezifische Anwendungen, insbesondere bei der Betrachtung einerDoppelschneckenextrudermaschineauf die individuellen Produktionsanforderungen zugeschnitten.

Bedeutung von Doppelschnecken-Kunststoffextrudern

Vorteile für den Spritzguss

Doppelschnecken-Kunststoffextruder spielen eine entscheidendeRolle bei der Steigerung der Effizienzund Qualität von Spritzgussprozessen. Ihr fortschrittliches Design ermöglicht eine präzise Steuerung von Compoundierung, Entgasung und Mischung, die für die Herstellung hochwertiger Formteile unerlässlich sind. Durch effektives Druckmanagement halten diese Maschinen optimale Schmelztemperatur und Viskosität aufrecht und gewährleisten so eine gleichbleibende Produktleistung.

Zu den wichtigsten Vorteilen gehören:

- Umstellung der Industrie von der Batch- zur kontinuierlichen Verarbeitung, wodurch die Effizienz deutlich verbessert wird.

- Anpassen der Materialeigenschaften durch überlegene Mischfähigkeiten, was sich direkt auf die Produktqualität auswirkt.

- Erleichtert die Entgasung durch strategisch platzierte Entlüftungsöffnungen, verhindert Überflutungen und gewährleistet die Entfernung flüchtiger Stoffe.

- Ermöglicht die unabhängige Steuerung der Förderraten und Schneckendrehzahlen und optimiert so die Compoundierungs- und Entgasungsprozesse.

Die gleichläufige, ineinandergreifende Konstruktion von Doppelschnecken-Kunststoffextrudern gilt in der Kunststoffindustrie als die effizienteste Compoundierlösung. Das macht sie für Hersteller unverzichtbar, die Präzision und Zuverlässigkeit beim Spritzgießen anstreben.

Vorteile gegenüber Einschneckenextrudern

Doppelschnecken-Kunststoffextruder bieten gegenüber Einschnecken-Extrudern zahlreiche Vorteile, insbesondere hinsichtlich Verarbeitungskapazität, Flexibilität und Effizienz. Die folgende Tabelle zeigt die wichtigsten Unterschiede:

| Besonderheit | Einschneckenextruder | Doppelschneckenextruder |

|---|---|---|

| Verarbeitungskapazitäten | Grundlegende Extrusion und einfaches Compoundieren. | Bewältigt komplexe Materialien und komplizierte Mischungen. |

| Durchsatz und Effizienz | Geringerer Durchsatz, geeignet für die Produktion im kleinen Maßstab. | Höherer Durchsatz, der eine bessere Produktqualität gewährleistet. |

| Flexibilität und Vielseitigkeit | Eingeschränkte Flexibilität, einfachere Bedienung. | Hohe Flexibilität mit einstellbaren Parametern. |

| Materialflexibilität | Geeignet für Basisthermoplaste und Füllstoffe. | Ideal für komplexe Formulierungen und hochviskose Materialien. |

| Mischfähigkeit | Ausreichend für einfache Formulierungen. | Hervorragendes Mischen, perfekt für die Einarbeitung von Zusatzstoffen. |

| Entgasung und Entgasung | Begrenzte Leistungsfähigkeit. | Hervorragende Leistungsfähigkeit, die strenge Qualitätsstandards erfüllt. |

Diese Vorteile machen Doppelschnecken-Kunststoffextruder zur bevorzugten Wahl für Hersteller, die ihre Produktionseffizienz und Produktqualität steigern möchten. Ihre Fähigkeit, unterschiedliche Materialien und komplexe Formulierungen zu verarbeiten, macht sie zu einem Eckpfeiler moderner Spritzgussverfahren.

Wichtige Faktoren bei der Auswahl von Doppelschnecken-Kunststoffextrudern

Kompatibilität mit Spritzgussmaschinen

Die Auswahl eines Doppelschnecken-Kunststoffextruders, der den Spezifikationen Ihrer Spritzgussmaschine entspricht, ist entscheidend. Kompatibilität gewährleistet eine nahtlose Integration, reduziert Ausfallzeiten und verbessert die Gesamteffizienz. Hersteller müssen die Ausstoßleistung, das Schneckendesign und die Materialhandhabung des Extruders bewerten, um die Anforderungen ihrer Spritzgussmaschinen zu erfüllen. Beispielsweise kann ein Extruder mit höherer Drehmomentdichte und Schneckendrehzahl komplexe Materialien verarbeiten und so gleichmäßige Zuführ- und Schmelzprozesse gewährleisten.

Ein gut abgestimmter Extruder minimiert zudem den Energieverbrauch und den Verschleiß der Komponenten. Die folgende Tabelle zeigt, wie sich Schlüsselfaktoren wie Schneckendrehzahl und Materialeigenschaften auf die Leistung auswirken:

| Schlüsselfaktor | Auswirkungen auf den Energieverbrauch | Auswirkungen auf den Druck | Auswirkungen auf das Drehmoment |

|---|---|---|---|

| Schneckendrehzahl (n) | Deutliche Reduzierung des spezifischen Energieverbrauchs (45 % weniger) bei erhöhter Geschwindigkeit | Erhöhter Druck um 3,1 MPa (65 %) bei höherer Geschwindigkeit | Erhöhtes Drehmoment bei höherer Drehzahl |

| Kleiegehalt (u) | Keine nennenswerten Auswirkungen auf den Energieverbrauch | Erhöhter Druck um 3,8 MPa (75%) bei reduziertem Kleiegehalt | Reduziertes Drehmoment um 34 % bei erhöhtem Kleiegehalt |

Das Verständnis dieser Kennzahlen hilft Herstellern bei der Auswahl eines Extruders, der ihre Spritzgussanlage ergänzt.

Anpassungsoptionen für bestimmte Anwendungen

Doppelschnecken-Kunststoffextruder bieten einzigartige Anpassungsmöglichkeiten und eignen sich daher ideal für vielfältige Anwendungen. Mit diesen Maschinen können Hersteller die Schneckenkonstruktion an spezifische Prozessschritte wie Mischen, Entgasen oder Compoundieren anpassen. Jedes Schneckenelement erfüllt einen bestimmten Zweck, und schon kleine Anpassungen können die Ergebnisse der Materialverarbeitung erheblich beeinflussen.

Zu den wichtigsten Anpassungsfunktionen gehören:

- Flexible Schneckenkonfigurationen zur Optimierung des Mischens und Materialflusses.

- Neu anordenbare Zylinderabschnitte zur Verbesserung des Extrusionsprozesses ohne umfangreiche Modifikationen.

Diese Anpassungsfähigkeit stellt sicher, dass Hersteller individuelle Produktionsanforderungen erfüllen und gleichzeitig kosteneffizient arbeiten können. Branchen, die beispielsweise hochviskose Materialien oder komplexe Rezepturen benötigen, profitieren von diesen anpassbaren Funktionen.

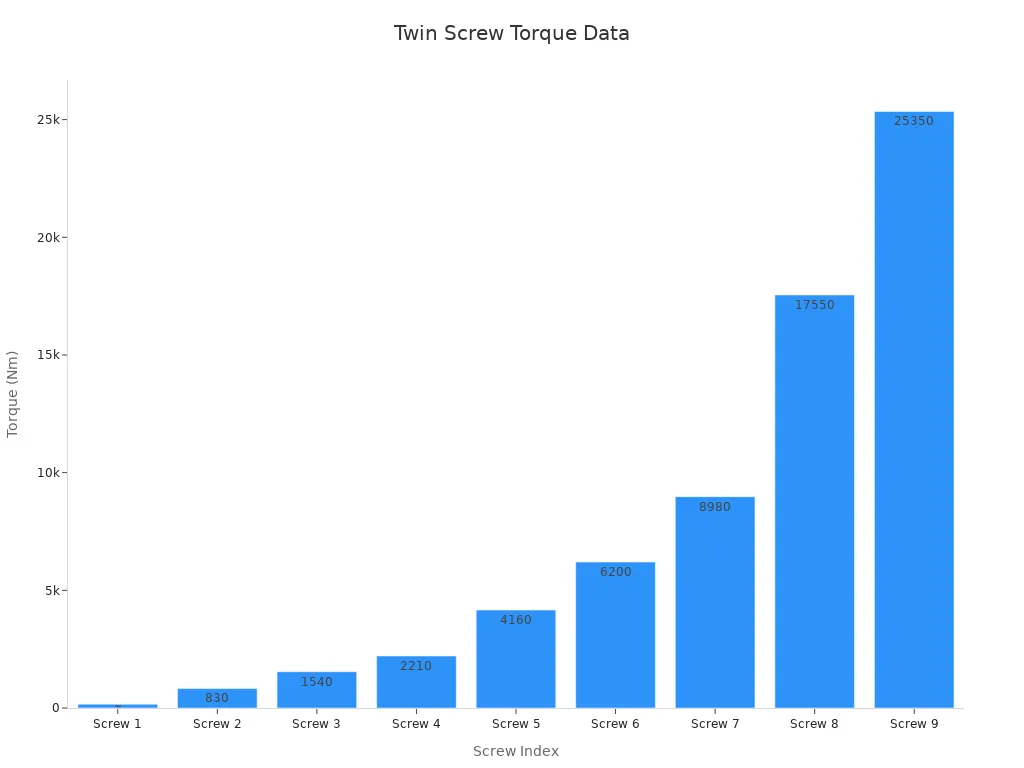

Leistungskennzahlen: Drehmoment, Geschwindigkeit und Materialdurchsatz

Leistungskennzahlen spielen eine entscheidende Rolle bei der Bestimmung der Effizienz von Doppelschnecken-Kunststoffextrudern.Drehmomentdichte, Schneckendrehzahlund Materialdurchsatz sind kritische Parameter, die die Fähigkeit der Maschine beeinflussen, Materialien effektiv zu verarbeiten. Eine hohe Drehmomentdichte ermöglicht es dem Extruder beispielsweise, anspruchsvolle Anwendungen zu bewältigen, wie das Compoundieren verstärkter Polymere oder die Verarbeitung hochviskoser Materialien.

Die folgende Tabelle bietet eine Momentaufnahme der Leistungsdaten von Doppelschneckenextrudern:

| Parameter | Wert |

|---|---|

| Drehmomentdichte | Hohe Festigkeit bis 18 Nm/cm³ |

| Drehmoment jeder Schraube (Nm) | 160, 830, 1540, 2210, 4160, 6200, 8980, 17550, 25350 |

| Schneckendrehzahl (U/min) | 1200 für die meisten Modelle, einige bei 500 |

| Materialdurchsatz | Kapazität von 2.700 kg/h in PP+Glasfaser-Anwendung |

Diese Kennzahlen unterstreichen die überlegene Leistung von Doppelschneckenextrudern im Vergleich zu Industriestandards und machen sie zu einer zuverlässigen Wahl für die Massenproduktion.

Kosten- und Budgetüberlegungen

Die Kosten sind ein wichtiger Faktor bei der Auswahl eines Doppelschnecken-Kunststoffextruders. Hersteller müssen die anfänglichen Investitionskosten mit der langfristigen Betriebseffizienz in Einklang bringen. Hochleistungsextruder können zwar höhere Anschaffungskosten verursachen, ihre Energieeffizienz, Langlebigkeit und der geringere Wartungsaufwand führen jedoch oft zu niedrigeren Gesamtbetriebskosten.

Zu den Faktoren, die die Kosten beeinflussen, gehören:

- Materialqualität von Schnecke und Zylinder.

- Anpassungsanforderungen.

- Erweiterte Funktionen wie automatisierte Steuerungen und Überwachungssysteme.

Die Investition in einen hochwertigen Extruder eines renommierten Herstellers sorgt für eine bessere Leistung und Verfügbarkeit von Ersatzteilen, wodurch Ausfallzeiten und Wartungskosten reduziert werden.

Zuverlässigkeits- und Wartungsanforderungen

Zuverlässigkeit ist entscheidend für eine gleichbleibende Produktionsqualität. Doppelschnecken-Kunststoffextruder mit hochwertigen Komponenten wie Schnecken, Zylindern und Getrieben bieten eine höhere Haltbarkeit und Leistung. Regelmäßige Wartung ist ebenso wichtig, um mechanische Ausfälle zu vermeiden und die Lebensdauer der Maschine zu verlängern.

Zu den wichtigsten Wartungspraktiken gehören:

- Überwachen Sie Prozessparameter, um potenzielle Probleme frühzeitig zu erkennen.

- Implementierung von vorbeugenden Wartungsprogrammen zur Reduzierung von Verschleiß.

- Schulung des Personals zum Erkennen von Mustern in Trendkurven für eine effektive Fehlerbehebung.

Extruderschnecken und -zylinder unterliegen mit der Zeit einem Verschleiß, der sich auf die Ausstoßleistung und die Austrittstemperatur auswirken kann. Hersteller sollten die wirtschaftlichen Auswirkungen des Austauschs verschlissener Komponenten berücksichtigen, um die Rentabilität zu erhalten. Die Wahl eines zuverlässigen Extruders minimiert diese Herausforderungen und sichert langfristigen Betriebserfolg.

Bewertung von Herstellern und Lieferanten

Kriterien für die Auswahl eines seriösen Herstellers

Auswahl des richtigen HerstellersDie Qualität von Doppelschnecken-Kunststoffextrudern ist entscheidend für den langfristigen Erfolg im Spritzguss. Seriöse Hersteller setzen auf Innovation, Qualität und Kundenzufriedenheit. Die Bewertung ihrer Strategien und Marktpräsenz liefert wertvolle Erkenntnisse über ihre Zuverlässigkeit.

| Strategietyp | Beschreibung |

|---|---|

| Kontinuierliche Innovation | Unternehmen investieren in Forschung und Entwicklung, um die Leistung und Effizienz von Extrudern zu verbessern und so den vielfältigen Anforderungen der Branche gerecht zu werden. |

| Strategische Partnerschaften | Allianzen mit Branchenakteuren und Forschungseinrichtungen, um Fachwissen zu nutzen und die Anwendungsmöglichkeiten zu erweitern. |

| Fusionen und Übernahmen | Verbesserung der Produktionskapazitäten und des Marktzugangs durch strategische Fusionen und Übernahmen. |

Hersteller, die diese Strategien priorisieren, liefern oft innovative Lösungen, die auf die Anforderungen der Branche zugeschnitten sind. Ein Beispiel hierfür ist die Zhejiang Jinteng Machinery Manufacturing Co., Ltd., die fortschrittliche Designfähigkeiten mit Präzisionsbearbeitungsmaschinen kombiniert. Ihr Fokus auf Innovation und Qualitätskontrolle gewährleistet gleichbleibende Leistung und Kundenzufriedenheit.

Rolle von Kundenbewertungen und Erfahrungsberichten

Kundenbewertungen und Erfahrungsberichte geben wertvolle Einblicke in den Ruf eines Herstellers und die Produktzuverlässigkeit. Diese Erfahrungsberichte aus erster Hand stützen sich auf reale Erfahrungen und helfen potenziellen Käufern, fundierte Entscheidungen zu treffen. Positive Bewertungen betonen oft wichtige Aspekte wie Produkthaltbarkeit, Benutzerfreundlichkeit und Kundendienst.

Tipp: Suchen Sie nach Testberichten, die die langfristige Leistung und die Wartungserfahrungen detailliert beschreiben. Diese Erkenntnisse offenbaren oft den wahren Wert des Extruders über den ursprünglichen Kauf hinaus.

Auch Erfahrungsberichte von Branchenexperten können die Aussagen eines Herstellers bestätigen. Beispielsweise kann das Feedback von Unternehmen, die Doppelschneckenextruder für hochviskose Materialien oder komplexe Formulierungen verwenden, die Leistungsfähigkeit der Maschine bestätigen. Ein durchgängiges Muster positiver Bewertungen weist auf das Engagement eines Herstellers für Qualität und Kundenzufriedenheit hin.

Bedeutung von Garantien und technischem Support

Garantien und technischer Support spielen eine entscheidende Rolle für einen unterbrechungsfreien Produktionsbetrieb. Eine umfassende Garantie spiegelt das Vertrauen des Herstellers in die Haltbarkeit und Leistung seines Produkts wider.Zuverlässiger technischer Supportminimiert Ausfallzeiten und bewältigt betriebliche Herausforderungen effektiv.

Zu den wichtigsten Vorteilen eines umfassenden Supports nach dem Kauf gehören:

- Zuverlässige Wartung gewährleistet die Betriebseffizienz.

- Der einfache Zugang zu Ersatzteilen reduziert Produktionsverzögerungen.

- Umfassender technischer Support ermöglicht einen unterbrechungsfreien Betrieb.

Hersteller, die umfassende Garantien und reaktionsschnellen Support bieten, zeigen, dass sie sich für den Erfolg ihrer Kunden einsetzen. Unternehmen mit modernen Überwachungs- und Testgeräten können beispielsweise präzise Diagnosen und schnellere Problemlösungen bereitstellen. Dieser Support erhöht nicht nur die Lebensdauer der Maschinen, sondern stärkt auch das Vertrauen der Kunden.

Notiz: Überprüfen Sie vor dem Kauf immer die Verfügbarkeit von Ersatzteilen und die Reaktionszeit des technischen Supports. Diese Faktoren wirken sich erheblich auf die langfristige Betriebseffizienz aus.

Bei der Auswahl des richtigen Doppelschnecken-Kunststoffextruders müssen Kompatibilität, Anpassungsmöglichkeiten, Leistung, Kosten und Zuverlässigkeit berücksichtigt werden. Hersteller sollten seriöse Lieferanten mit umfassenden Garantien und technischem Support bevorzugen. Die Vermeidung übereilter Entscheidungen sichert langfristigen Erfolg.

Tipp: Erstellen Sie eine Checkliste mit Anforderungen und vergleichen Sie die Optionen systematisch, um einen fundierten Kauf zu tätigen.

Veröffentlichungszeit: 22. Mai 2025