Ich sehe, wieEinschneckenzylinderKunststoffrecycling umgestalten. Wenn ich einen Einschneckenzylinder für die Recyclinggranulierung verwende, stelle ich eine bessere Schmelzqualität, eine gleichmäßige Mischung und weniger Verschleiß fest. MeinKunststoffextruder für Kunststoffrecyclingläuft reibungsloser. Mit präziser Temperatur und Schneckengeschwindigkeit, meinExtruder für Kunststoffrecyclingerzielt eine höhere Leistung und Pelletqualität.

- Schmelzflussmittel

- Schneckendrehzahl

- Fasstemperatur

- Scherspannungsmanagement

Schlüsselmechanismen zur Steigerung der Effizienz

Verbesserte Schmelzehomogenisierung

Beim Betrieb meines Recycling-Extruders achte ich auf eine gleichmäßige Schmelze. Schmelzehomogenisierung bedeutet, den Kunststoff beim Schmelzen gründlich zu vermischen, damit jedes Pellet die gleiche Qualität hat. Ich habe gelernt, dassSteuerung von Schmelztemperatur und Schmelzflussist unerlässlich. Studien zu Kunststoffen wie Nylon und Polypropylen zeigen, dass sich durch eine gleichmäßige Schmelze bessere Recycling-Pellets erzielen lassen. Ist die Schmelze nicht gleichmäßig, kann der recycelte Kunststoff schwach oder spröde werden.

Ich erkenne den Unterschied in der Pelletqualität, wenn ich einen Einschneckenzylinder verwende, der für eine bessere Mischung ausgelegt ist. Untersuchungen zur Schmelze-Scherhomogenisierung zeigen beispielsweise, dass das Mischen mit hoher Scherung in Einschneckenzylindern die physikalische und thermische Gleichmäßigkeit von recyceltem Kunststoff verbessert. Dieser Prozess reduziert Verunreinigungen und verändert die Polymerstruktur so, dass weitere Recyclingschritte erleichtert werden. Ich stelle fest, dass meine recycelten Pellets weniger Defekte und eine bessere Leistung aufweisen, wenn die Schmelze homogen ist.

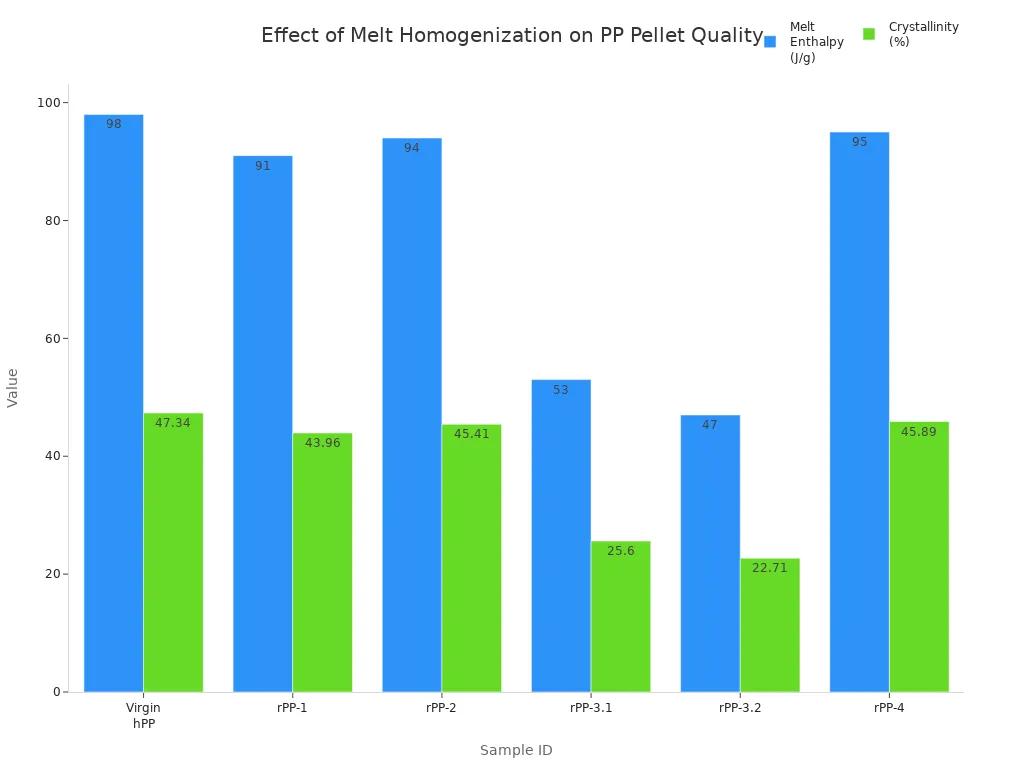

Die Zahlen bestätigen, was ich in meiner Werkstatt sehe. Beim Vergleich von recycelten Polypropylenproben sehen Proben mit höherer Kristallinität und Schmelzenthalpie eher wie Neukunststoff aus und verhalten sich auch so. Die folgende Tabelle zeigt, wie sich unterschiedliche Verarbeitungsbedingungen auf die Pelletqualität auswirken:

| Proben-ID | Schmelzenthalpie (J/g) | Kristallinität (%) |

|---|---|---|

| Reines Homopolymer PP (hPP) | 98 | 47,34 |

| Recyceltes PP-1 (rPP-1) | 91 | 43,96 |

| Recyceltes PP-2 (rPP-2) | 94 | 45,41 |

| Recyceltes PP-3.1 (rPP-3.1) | 53 | 25,60 |

| Recyceltes PP-3.2 (rPP-3.2) | 47 | 22,71 |

| Recyceltes PP-4 (rPP-4) | 95 | 45,89 |

Ich strebe immer Ergebnisse wie rPP-1, rPP-2 und rPP-4 an, die dem Wert von reinem PP nahe kommen. Niedrigere Werte wie rPP-3.1 und rPP-3.2 weisen darauf hin, dass die Schmelze nicht gut gemischt wurde oder Verunreinigungen aufweist.

Wenn ich Schmelzfluss und Mischung kontrolliere, erziele ich auch bessere mechanische Eigenschaften im Endprodukt. Meine Recyclingpellets sind fast so dehnbar und widerstandsfähig wie neuer Kunststoff, sodass ich sie für anspruchsvollere Anwendungen einsetzen kann.

Optimierte Schneckengeometrie

Form und Design der Schnecke in meinem Extruder machen einen großen Unterschied. Ich habe verschiedene Schneckengeometrien ausprobiert und festgestellt, wie sie sich auf Energieverbrauch, Schmelzqualität und Ausstoß auswirken. Mit einer Schnecke mit der richtigen Geometrie erreiche ich eine gleichmäßigere Mischung und einen höheren Durchsatz. Außerdem verbrauche ich weniger Energie, was Geld spart und den Verschleiß meiner Geräte reduziert.

- Die Schneckengeometrie beeinflusst, wie viel Energie ich benötige und wie konstant die Schmelztemperatur bleibt..

- Durch eine Erhöhung der Schneckendrehzahl kann der Energieverbrauch gesenkt werden, die Schneckenkonstruktion muss jedoch zum Material passen.

- Barriereschnecken und Mischelemente helfen, die Schmelzetemperatur gleichmäßig zu halten und die Durchmischung zu verbessern.

- Einige Schneckenkonstruktionen ermöglichen es mir, den Extruder schneller laufen zu lassen, ohne an Qualität zu verlieren.

- Die richtige Schneckengeometrie schafft ein Gleichgewicht zwischen Energieeffizienz, hoher Leistung und guter Schmelzequalität.

Ich habe festgestellt, dass Barriereschnecken, die festen und geschmolzenen Kunststoff trennen, höhere Geschwindigkeiten und eine höhere Leistung ermöglichen. Allerdings muss ich den Durchsatz im Auge behalten, um die Schmelze gleichmäßig zu halten. Mischelemente wie die Maddock-Schere sorgen für eine bessere Homogenisierung und damit für weniger Defekte in meinen Pellets.

Hier ein kurzer Vergleich der Schraubentypen und ihrer Auswirkungen:

| Schneckengeometrie | Mischkonsistenz (Homogenität) | Durchsatz | Hinweise |

|---|---|---|---|

| Barriereschrauben | Gut bei hohem Durchsatz, erfordert sorgfältige Kontrolle | Hoch | Am besten für große Mengen geeignet, achten Sie auf ungleichmäßiges Mischen bei sehr hohen Geschwindigkeiten |

| Dreiteilige Schrauben | Stabil, aber geringerer Durchsatz | Mäßig | Gut für eine gleichmäßige Produktion, weniger flexibel |

| Mischelemente | Hervorragende Homogenisierung | Variiert | Die Maddock-Schere sorgt für optimales Mischen, insbesondere bei zähen Kunststoffen |

Ich wähle immer die Schneckengeometrie, die zum zu recycelnden Kunststoff passt. Auf diese Weise erreiche ich das beste Gleichgewicht zwischen Geschwindigkeit, Qualität und Energieverbrauch.

Fortschrittliche Laufmaterialien

Das Material des Schneckenzylinders ist ebenso wichtig wie sein Design. Ich vertraue auf Zylinder aus hochwertigem legiertem Stahl wie 38CrMoAl, der für Festigkeit und Zähigkeit sorgt. Bei Zylindern mit nitrierter Oberfläche stelle ich einen deutlichen Härtesprung fest. Das bedeutet, dass meine Geräte länger halten, selbst wenn ich abrasive oder verunreinigte Kunststoffe verarbeite.

- Legierte Stähle wie 38CrMoAlA und AISI 4140 bieten mir die Haltbarkeit, die ich brauche.

- Pulvermetallurgische Stähle bieten eine noch bessere Verschleiß- und Korrosionsbeständigkeit.

- Durch Nitrieren wird die Oberflächenhärte erhöht und erreicht oft HV900 oder mehr.

- Bimetallische Beschichtungen, wie Wolframkarbid, schützen vor abrasiven Füllstoffen.

- Eine Verchromung bietet zusätzlichen Schutz gegen Rost und Verschleiß.

Ich habe festgestellt, dass ich durch die Verwendung von Zylindern mit diesen fortschrittlichen Materialien und Beschichtungen weniger Zeit und Geld für die Wartung aufwenden muss. Mein Extruder läuft länger zwischen den Wartungsintervallen, und ich muss mir weniger Sorgen um Ausfälle machen. Dank dieser Zuverlässigkeit kann ich mich auf die Produktion hochwertiger Recycling-Pellets konzentrieren.

Tipp:Passen Sie immer dieLaufmaterialan die von Ihnen verarbeiteten Kunststoffarten und Zusatzstoffe. Robustere Materialien und Beschichtungen zahlen sich aus, wenn Sie abrasive oder gemischte Kunststoffabfälle verarbeiten.

Durch die Kombination aus verbesserter Schmelzehomogenisierung, optimierter Schneckengeometrie und modernen Zylindermaterialien erreiche ich eine höhere Effizienz und bessere Ergebnisse in meinem Kunststoffrecyclingbetrieb. Diese Mechanismen arbeiten zusammen, um gleichbleibende Qualität, höhere Leistung und niedrigere Kosten zu gewährleisten.

Lösung gängiger Recycling-Herausforderungen

Bekämpfung von Verunreinigungen und schwankenden Ausgangsstoffen

Bei meinem Recyclingbetrieb habe ich täglich mit unvorhersehbaren Ausgangsmaterialien zu kämpfen. Manche Chargen enthalten sauberen, gleichmäßigen Kunststoff. Andere kommen mit Schmutz, Metall oder Feuchtigkeit vermischt an. Ich weiß, dass unregelmäßig geformte Mahlgutpartikel eine geringere Schüttdichte haben als Neugranulat. Das reduziert den Durchsatz und belastet meinen Extruder. Wenn ich diese Probleme nicht behebe, steigen die Schmelztemperaturen und die Pelletqualität nimmt ab.

Ich verlasse mich bei der Bewältigung dieser Herausforderungen auf meinen Einschneckenzylinder. Die optimierte Geometrie der Einzugszone, insbesondere die vergrößerten Einzugstaschen, verbessern die Zufuhr und den Feststofftransport. Dieses Design verhindert Materialstau und sorgt für einen gleichmäßigen Durchfluss. Ich stelle fest, dass mein Extruder die Schmelzequalität auch bei der Verarbeitung gemischter oder verunreinigter Kunststoffe beibehält.

Hier sind die größten Herausforderungen, denen ich beim Kunststoffrecycling begegne:

- Unregelmäßige Mahlgutformen und geringe Schüttdichte

- Reduzierter Durchsatz und Effizienz

- Höhere Schmelztemperaturen und engere Verarbeitungsfenster

- Kontamination und Materialabbau

- Verarbeitungsvariabilität bei Mischkunststoffen

Mein Einschneckenzylinder hilft mir, diese Probleme zu überwinden. Ich erlebe eine bessere Förderleistung, einen gleichmäßigeren Materialfluss und einen geringeren Energieverbrauch. Diese Technologie ermöglicht es mir, ein breiteres Spektrum an recycelten Kunststoffen ohne Qualitätseinbußen zu verarbeiten.

Ich vergleiche oft Einschneckenextruder mit Doppelschneckenextrudern. Doppelschneckenmaschinen bieten hervorragende Misch- und Entgasungseigenschaften, haben aber Probleme mit hohem Druck und Verunreinigungen. Einschneckenextruder wie meiner bewältigen filterintensives Recycling und vertragen Verunreinigungen besser. Hier ein kurzer Vergleich:

| Besonderheit | Einschneckenextruder | Doppelschneckenextruder |

|---|---|---|

| Mischeffizienz | Mäßiges Mischen, begrenzte Homogenisierung | Hervorragende Durchmischung, intensive distributive/dispersive Wirkung |

| Temperaturgleichmäßigkeit | Mäßig, anfällig für heiße/kalte Stellen | Sehr gleichmäßige Schmelzetemperaturverteilung |

| Ausgangsstabilität | Gut, kann Pulsation haben | Konsistente, stabile Ausgabe |

| Materialvielfalt | Am besten für homogene, neue Materialien | Behandelt Zusatzstoffe, Mischungen und verunreinigte Ausgangsstoffe |

| Entgasungsfähigkeit | Eingeschränkt oder gar nicht | Hoch, mit Vakuumanschlüssen und Entlüftungszonen |

| Idealer Anwendungsfall | Kleine Mengen, reines, neues ABS | Industrieller Maßstab, Spezial-ABS, gefärbt, recycelt |

Ich wähle Einschneckenzylinder aufgrund ihrer hohen Druckkapazität und besseren Schadstofftoleranz. Dadurch vermeide ich kostspielige Reparaturen und sorge für einen reibungslosen Betrieb meiner Recyclinganlage.

Reduzierung des Verschleißes durch abrasive Materialien

Abrasive Kunststoffe und Füllstoffe wie Glasfasern, Talkum und Calciumcarbonat stellen in meinem Werk eine große Herausforderung dar. Diese Materialien führen zu schnellem Verschleiß der Schnecken und Zylinder. Früher musste ich Komponenten häufig austauschen, was zu höheren Ausfallzeiten und höheren Kosten führte.

Ich verwende jetzt Einschneckenzylinder mit fortschrittlichen Oberflächenbehandlungen und Beschichtungen. Mein Zylinder verfügt über eine nitrierte Oberfläche und bimetallische Legierungsschichten. Diese Verbesserungen erhöhen die Härte und die Abriebfestigkeit. Ich sehe einen deutlichen Unterschied in der Haltbarkeit. Meine Geräte halten länger, selbst wenn ich zähe, abrasive Kunststoffe verarbeite.

Zu den wichtigsten Designmerkmalen, die mir helfen, den Verschleiß zu minimieren, gehören:

- Optimierte Schneckengeometrie zur Vermeidung von Druckspitzen und Schmelzeturbulenzen

- Auswahl verschleißfester Materialien und spezieller Beschichtungen

- Maßgeschneidertes Design für spezifische Roh- und Füllstoffe

- Präzise Bearbeitung für glatte Oberflächen

- Simulationssoftware zum Verständnis der Schmelzedruckverteilung

Ich habe gelernt, dassDer höchste Verschleiß tritt im Übergangsbereich auf, wo sich Feststoffe verkeilen und der Druck steigt. Durch die Wahl der richtigen Materialien und Beschichtungenreduzieren den Verschleiß um bis zu 60 %. Regelmäßige Inspektion und Wartung von Bereichen mit hohem Verschleiß, wie beispielsweise den Ein- und Auslaufbereichen, halten meinen Extruder in Topform.

Tipp:Ich passe das Design meines Schneckenzylinders stets an die von mir verarbeiteten Kunststoffe und Füllstoffe an. Dieser Ansatz verlängert die Lebensdauer der Geräte und verbessert die Produktionseffizienz.

Verbesserung der Prozessstabilität und Ausgabekonsistenz

Eine stabile Verarbeitung ist für die Herstellung hochwertiger Recyclingpellets unerlässlich. Bevor ich die Einschnecken-Zylinder-Technologie einsetzte, hatte ich mit Strömungsschwankungen, Schmelzinstabilitäten und einer schlechten Feststoffförderung zu kämpfen. Diese Probleme führten zu geringeren Produktionsraten, mehr Ausschuss und höheren Arbeitskosten.

Mit meinem JT-Einschneckenzylinder erreiche ich einen stabilen Schmelzfluss und eine konstante Leistung. Moderne Steuerungssysteme, einschließlich Sensoren und Logiksteuerungen, helfen mir, Temperatur und Druck konstant zu halten. Ich beobachte die Prozessbedingungen genau, um Schwankungen zu vermeiden, die den Betrieb destabilisieren könnten.

Ich benutzeBimetalllegierungen und fortschrittliche Beschichtungenzur Verbesserung der Verschleiß- und Korrosionsbeständigkeit. Diese Eigenschaften sind entscheidend für die Verarbeitung von abrasiven oder recycelten Kunststoffen. Stabile Prozessbedingungen verhindern Schwankungen der Produkteigenschaften und reduzieren den Abfall.

Hier sind die Schritte, die ich unternehme, um die Prozessstabilität aufrechtzuerhalten:

- Regelmäßige Wartung und rechtzeitiger Austausch verschlissener Schnecken und Zylinder

- Überwachung von Temperatur und Druck mit fortschrittlichen Steuerungssystemen

- Verwendung kundenspezifischer Schneckenprofile für bessere Schmelzhomogenität und Mischung

- Inspektion von Bereichen mit hohem Verschleiß zur Reduzierung unerwarteter Ausfallzeiten

Studien zeigen, dass die Optimierung der Schneckendrehzahl und der Temperaturzonen den Durchsatz erhöht und die Recyclingfähigkeit verbessert. Niedrigere Schneckendrehzahlen erhöhen das Drehmoment und reduzieren die mechanische Energie, was zu höherer Effizienz und gleichmäßigerer Leistung führt. Ich habe nach der Optimierung meines Schneckenzylinderdesigns Leistungssteigerungen von 18 % bis 36 % dokumentiert.

Notiz:Konsequente Inspektion und vorausschauende Wartung verlängern die Lebensdauer der Geräte und verbessern die allgemeine Prozessstabilität in meinem Recyclingbetrieb.

Durch die Berücksichtigung von Verunreinigungen, Verschleiß und Prozessstabilität ermöglicht mir mein Einschneckenzylinder die zuverlässige Bereitstellung hochwertiger Recyclingpellets. Ich erfülle die Anforderungen des modernen Recyclings zuverlässig und effizient.

Einschneckenzylinder für Recyclinggranulierung: Ergebnisse aus der Praxis

Erhöhter Durchsatz und höhere Qualität

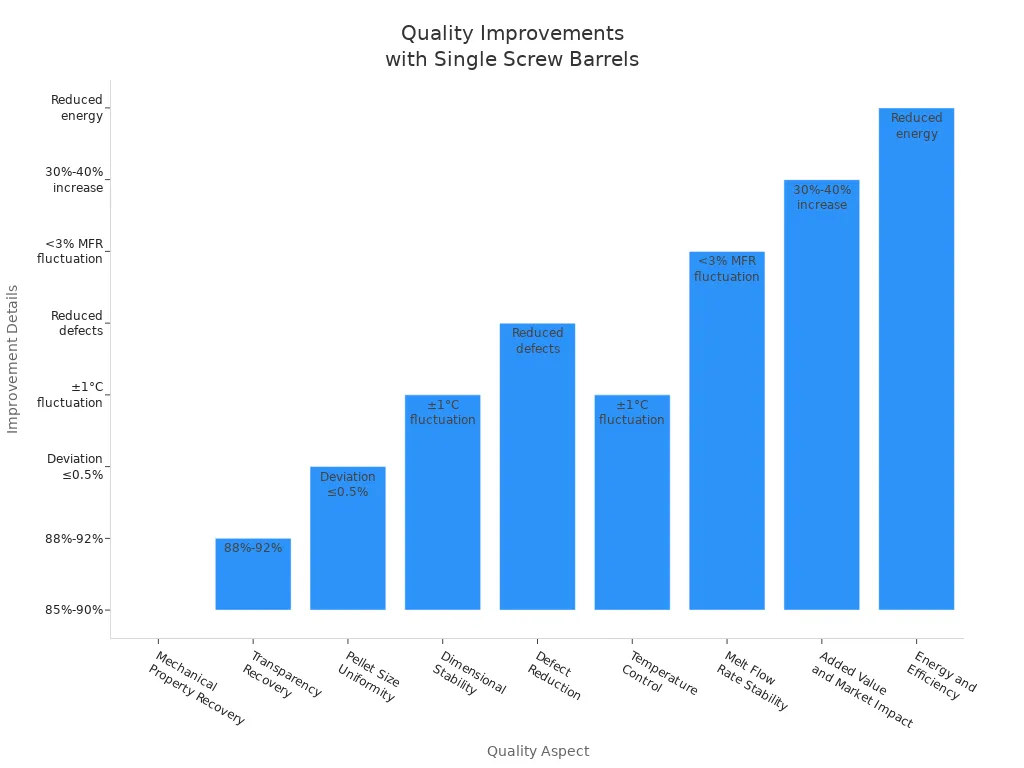

Als ich für die Recyclinggranulierung auf einen Einschneckenzylinder umstieg, konnte ich sowohl den Durchsatz als auch die Pelletqualität deutlich steigern. Meine Recyclingpellets weisen nun eine höhere mechanische Festigkeit und verbesserte Transparenz auf. Ich kann die Pelletgröße präziser steuern und so die strengen Kundenanforderungen erfüllen. Die fortschrittliche Temperaturregelung sorgt für einen gleichmäßigen Schmelzfluss, sodass ich weniger Defekte und gleichmäßigere Pellets erhalte.

| Qualitätsaspekt | Verbesserungsdetails |

|---|---|

| Wiederherstellung mechanischer Eigenschaften | 85 %–90 % Rückgewinnungsrate, viel höher als bei herkömmlichen Geräten |

| Transparenzwiederherstellung | 88 %–92 % Wiederherstellungsrate |

| Einheitliche Pelletgröße | Größenabweichung innerhalb von 0,5 % |

| Dimensionsstabilität | Gleichmäßige Temperatur (±1°C Schwankung) sorgt für Stabilität |

| Fehlerreduzierung | Weniger Verunreinigungen und Defekte |

| Temperaturregelung | Fünfstufige Regelung, ±1°C Schwankung |

| Schmelzflussstabilität | MFR-Schwankung weniger als 3 % |

| Mehrwert und Marktwirkung | 30–40 % Steigerung der Wertschöpfung |

| Energie und Effizienz | Geringerer Energieverbrauch, höhere Effizienz |

Geringere Wartungs- und Ausfallzeiten

Ich habe gelernt, dass regelmäßige Pflege den reibungslosen Betrieb meines Einschneckenzylinders für die Recyclinggranulierung gewährleistet. Ich halte mich an einen strengen Wartungsplan und inspiziere den Zylinder wöchentlich. Ich halte Temperatur und Schneckendrehzahl stets konstant, um die Maschine nicht zu überlasten. Sauberes, sortiertes Kunststoffmaterial hilft, Schäden durch Verunreinigungen zu vermeiden. Ich reinige und schmiere bewegliche Teile, um Rost und Reibung zu vermeiden. Wenn ich verschlissene Teile sehe, tausche ich sie sofort aus. Ich wähle Zylinder aus robusten Legierungen mit Spezialbeschichtungen, beispielsweise Nitrieren, um ihre Lebensdauer zu verlängern.

- Wöchentliche Fassinspektionenhalte meine Ausrüstung in Topform.

- Die richtige Temperatur- und Druckeinstellung verhindert Verschleiß.

- Sauberes Ausgangsmaterial reduziert innere Schäden.

- Regelmäßige Reinigung und Schmierung verhindern Ausfälle.

- Durch proaktiven Teileaustausch werden unerwartete Ausfallzeiten vermieden.

- Robuste Legierungen und Beschichtungen sorgen für eine längere Lebensdauer des Laufs.

Anlagen, die diese Schritte befolgen, verzeichnen weniger Ausfallzeiten und geringere Reparaturkosten. Meine Recyclinglinie läuft jetzt effizienter und zuverlässiger.

Fallstudie: JT-Einzelschneckenzylinder beim Recycling mehrerer Kunststoffe

Ich habe die JT-Einschneckenmühle zur Recyclinggranulierung in meiner Anlage installiert, um verschiedene Kunststoffe wie PE, PP und PVC zu verarbeiten. Die verschleißfesten Materialien, wie z. B.38CrMoAl und Wolframkarbid, haben die Lebensdauer des Zylinders verlängert. Ich gebe jetzt weniger für Reparaturen und Ersatzteile aus. Meine Produktionslinie steht selten still, sodass ich meine Liefertermine einhalten kann. Die konstante Leistung des JT-Einschneckenzylinders für die Recyclinggranulierung hat meine Produktion verbessert und meine Kosten gesenkt. Ich erlebe weniger Unterbrechungen und besserePelletqualität, was mir hilft, auf dem Markt wettbewerbsfähig zu bleiben.

Ich sehe, wie Einschneckenzylinder wichtige Recyclingprobleme lösen. Meine Erfahrung zeigt eine bessere Schmelzequalität, Mischung und Prozessstabilität. Mit dem Einschneckenzylinder für die Recyclinggranulierung erreiche ich höhere Effizienz und Zuverlässigkeit. Diese Verbesserungen unterstützen sauberere Abläufe, senken die Kosten und helfen mir, die wachsenden Anforderungen der Industrie an nachhaltiges Kunststoffrecycling zu erfüllen.

Häufig gestellte Fragen

Welche Kunststoffe kann ich mit dem JT-Einschneckenzylinder verarbeiten?

Ich kann viele Kunststoffe verarbeiten, darunter PE, PP, PS,PVC, PET, PC und PA. Das Fass passt sich für ein effizientes Recycling an verschiedene Materialien an.

Wie reduziere ich den Verschleiß meines Schneckenzylinders?

Ich verwende Läufe aus robusten Legierungen mit nitrierter oder bimetallischer Beschichtung. Regelmäßige Reinigung und die richtigen Einstellungen helfen mir, die Lebensdauer des Laufs zu verlängern und die Leistung hoch zu halten.

Warum ist die Schmelzehomogenisierung beim Recycling wichtig?

Durch die Schmelzhomogenisierung erhalte ich gleichmäßige Pellets. Ich sehe weniger Defekte und eine bessere Produktfestigkeit. Durch die gleichmäßige Mischung kann ich Qualitätsstandards und Kundenanforderungen erfüllen.

Veröffentlichungszeit: 21. August 2025