Ein Kunststoff-Spritzguss-Schneckenzylinder spielt eine große Rolle bei der Gestaltung der Schmelzequalität und der Produktionsgeschwindigkeit. Ingenieure konzentrieren sich auf dieSpritzgusszylinderDesign zur Leistungssteigerung. Sie verwenden unterschiedliche Materialien fürEinschnecken-KunststoffextrudermaschineUndEinschnecken-ExtrusionsmaschineJede Entscheidung trägt dazu bei, dass Maschinen Kunststoffe besser verarbeiten können.

Struktur und Leistung des Schneckenzylinders für Kunststoffspritzguss

Zylindertypen: Bimetallisch vs. Integral

Die Wahl des richtigen Fasstyps kann einen großen Unterschied darin machen, wie einSchneckenzylinder für KunststoffspritzgussLeistung. Bimetallzylinder bestehen aus einem stabilen Stahlboden mit einer widerstandsfähigen Legierungsauskleidung im Inneren. Diese Konstruktion spart wertvolle Materialien und ermöglicht es Herstellern, nur die verschlissene Auskleidung auszutauschen, was die Wartung einfacher und kostengünstiger macht. Die Passung zwischen Auskleidung und Zylinder muss präzise sein, um einen reibungslosen Wärmefluss zu gewährleisten und Bewegungen zu verhindern. Bimetallzylinder eignen sich gut für die Verarbeitung von abrasiven oder verstärkten Kunststoffen, da sie verschleißfest und langlebiger sind.

Integralzylinder werden aus einem Stück gefertigt. Dies verleiht ihnen hohe Präzision und eine gleichmäßige Wärmeverteilung entlang des Zylinders. Sie erleichtern die Installation und Wartung von Heiz- und Kühlsystemen. Um die hohe Qualität zu gewährleisten, sind jedoch strenge Fertigungskontrollen erforderlich. Im Vergleich bieten Integralzylinder eine einfache Wartung und gleichmäßige Erwärmung, während Bimetallzylinder eine bessere Verschleißfestigkeit und einen einfacheren Teileaustausch bieten.

| Leistungsaspekt | Integrierter Lauf | Bimetall-Zylinder |

|---|---|---|

| Konstruktion | Aus einem Stück, hohe Fertigungspräzision | Basiszylinder mit austauschbarer Buchse aus legiertem Stahl |

| Wärmeverteilung | Gleichmäßige Wärmeverteilung entlang der Laufachse | Bei präziser Buchsenpassung bleibt die Wärmeleitung erhalten |

| Verschleißfestigkeit | Standardverschleißfestigkeit | Verbesserte Verschleißfestigkeit durch Auskleidung aus legiertem Stahl |

| Wartung | Einfachere Installation und Wartung von Heiz-/Kühlsystemen | Austauschbare Buchse ermöglicht einfacheren Teileaustausch |

| Materialverwendung | Erfordert höhere Präzision und Materialqualität | Spart wertvolle Materialien durch die ausschließliche Verwendung von legiertem Stahl in der Auskleidung |

Bimetallzylinder halten oft deutlich länger als Integralzylinder, insbesondere bei der Verarbeitung zäher Materialien. Ihre Konstruktion reduziert Ausfallzeiten und Ersatzteilkosten und trägt so zu einem reibungslosen Produktionsablauf bei.

Schraubengeometrie: L/D-Verhältnis, Kompressionsverhältnis und Flügeldesign

Die Geometrie derSchraube im Inneren eines Kunststoff-Spritzguss-Schraubenzylindersbeeinflusst, wie Kunststoffe schmelzen und sich vermischen. Das L/D-Verhältnis, das die Länge der Schnecke mit ihrem Durchmesser vergleicht, beeinflusst die Gleichmäßigkeit der Schmelze und die Mischung. Eine längere Schnecke (höheres L/D-Verhältnis) gibt dem Kunststoff mehr Zeit zum Schmelzen und Mischen, was die Produktqualität verbessert. Eine zu lange Schnecke kann jedoch zu thermischer Zersetzung führen, insbesondere bei wärmeempfindlichen Kunststoffen. Materialien wie PVC und POM benötigen kürzere Schnecken, um Schäden zu vermeiden, während glasfaserverstärkte oder hochviskose Kunststoffe von längeren Schnecken und verstärkten Mischzonen profitieren.

- Bei Materialien mit guter thermischer Stabilität werden längere Schnecken für eine bessere Durchmischung verwendet.

- Wärmeempfindliche Kunststoffe erfordern kürzere Schrauben oder spezielle Gewindekonstruktionen.

- Allzweckschrauben (L/D ~20:1) sind für gängige Kunststoffe geeignet, können aber Farbabweichungen aufweisen.

- Barriereschnecken (L/D ~24:1) verbessern die Mischung bei verstärkten Kunststoffen.

- Trennschnecken (L/D ~18:1) helfen, den Abbau hitzeempfindlicher Materialien zu vermeiden.

- Mischschnecken (L/D ~22:1) sorgen für eine gleichmäßige Schmelze für Spezialkunststoffe.

Das Kompressionsverhältnis gibt an, wie stark die Schnecke den Kunststoff komprimiert. Hochviskose Kunststoffe benötigen ein höheres Kompressionsverhältnis, um gut zu schmelzen und sich zu vermischen. Die Anpassung des Kompressionsverhältnisses trägt dazu bei, Durchsatz und Produktqualität in Einklang zu bringen. Hersteller überwachen und optimieren häufig das Schneckendesign, um es an die Anforderungen des Materials anzupassen.

Auch die Schneckenflügelkonstruktion spielt eine Rolle. Rheologisch optimierte Schnecken verbessern die Schmelzequalität, indem sie sich dem Fließverhalten des Polymers anpassen. Kontrollierte Schmelzezufuhrsysteme helfen, Schmelzetemperatur und Viskosität zu kontrollieren und so das Risiko einer Zersetzung zu verringern. Mischschnecken und dynamische Barriereschnecken sorgen für eine gleichmäßige Schmelze und verhindern tote Stellen, wodurch der Kunststoff vor Überhitzung oder Verfärbung geschützt wird.

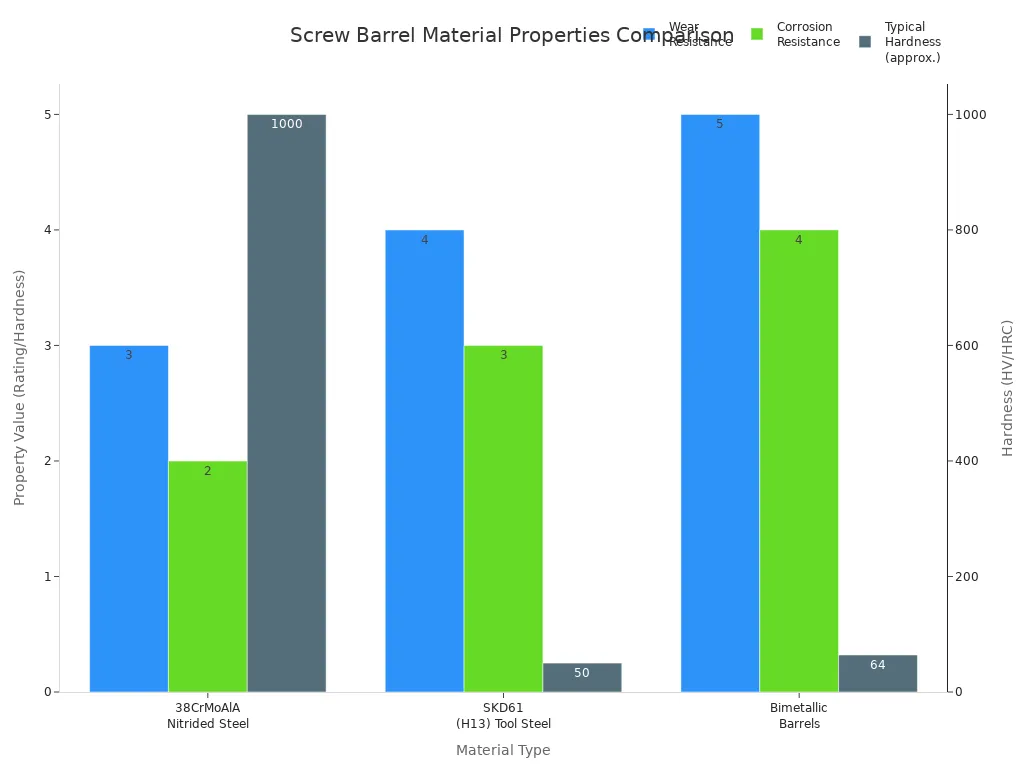

Materialzusammensetzung und Oberflächenbehandlungen

Die für die Herstellung eines Kunststoff-Spritzguss-Schneckenzylinders verwendeten Materialien beeinflussen dessen Haltbarkeit und Leistung. Nitrierter Stahl bietet eine gute Härte und Verschleißfestigkeit für Standardkunststoffe. Bimetall-Zylinder kombinieren eine Stahlbasis mit einer Legierungsauskleidung und bieten so hervorragende Verschleiß- und Korrosionsbeständigkeit für zähe oder gefüllte Kunststoffe. Werkzeugstahl bietet hohe Festigkeit und Verschleißfestigkeit für extreme Umgebungen.

| Materialtyp | Wichtige Eigenschaften und Vorteile | Nachteile und Einschränkungen | Beste Anwendungen |

|---|---|---|---|

| Nitrierter Stahl | Hohe Oberflächenhärte; gute Verschleißfestigkeit für ungefüllte Harze; erschwinglich | Geringe Korrosionsbeständigkeit; ungeeignet für abrasive/chemische Harze | Handelsübliche Harze wie Polyethylen, Polypropylen |

| Bimetallische Zylinder | Stahlträger mit Legierungsauskleidung; hervorragende Verschleiß- und Korrosionsbeständigkeit; längere Lebensdauer | Teurer; für den allgemeinen Gebrauch möglicherweise übertrieben | Glasfaserverstärktes Nylon, flammhemmendes ABS, PVC, aggressive Polymere |

| Nickelbasierte Legierungen | Außergewöhnliche Korrosionsbeständigkeit; gut für flammhemmende und halogenierte Harze | Weniger hart als eisenbasierte Legierungen; geringere Verschleißfestigkeit | Chemisch aggressive Polymere |

| Eisenbasierte Legierungen | Überragende Härte und Verschleißfestigkeit | Geringere Korrosionsbeständigkeit als Nickelbasislegierungen | Abrasive, hochgefüllte Harze |

| Werkzeugstahl | Außergewöhnliche Härte und Festigkeit; hohe Verschleißfestigkeit | Hohe Kosten; ohne Beschichtung korrosionsanfällig | Umgebungen mit extremer Beanspruchung, Hochleistungsanwendungen |

| Spezialbeschichtete Fässer | Beschichtungen wie Wolframkarbid oder Chrom verbessern die Verschleiß- und Korrosionsbeständigkeit | Erhöht die Kosten und die Komplexität; die Haftung der Beschichtung variiert | Kundenspezifische oder aggressive Harzanwendungen |

Oberflächenbehandlungen wie Nitrieren und Verchromen erhöhen die Verschleißfestigkeit und Lebensdauer. Nitrieren kann die Lebensdauer von Schnecken und Zylindern verdoppeln oder verdreifachen. Verchromen erhöht die Härte und Korrosionsbeständigkeit, Nitrieren bietet jedoch oft bessere Ergebnisse unter abrasiven Bedingungen. Molybdän-Beschichtung in Kombination mit Nitrieren bietet zusätzlichen Schutz. Sachgemäßer Betrieb und Wartung tragen dazu bei, diese Vorteile zu maximieren.

Design der Zufuhröffnung und Entlüftung

Die Konstruktion der Zuführöffnung steuert, wie der Kunststoff in den Zylinder gelangt. Eine gute Temperaturregelung an der Zuführöffnung hält die Viskosität des Materials konstant, was zu einem gleichmäßigen Durchfluss und einer gleichmäßigen Zufuhr beiträgt. Vakuumförderer und Trichterbehälter sorgen für einen reibungslosen Materialfluss in die Maschine und reduzieren so Verunreinigungen und Verschüttungen. Diese Konfiguration gewährleistet eine hohe Produktionsqualität und eine gleichmäßige Zufuhr.

- Vakuumlader werden direkt am Maschinenhals montiert, wodurch die Kontamination reduziert wird.

- Trichterempfänger nutzen die Schwerkraft zur Materialzufuhr und vereinfachen so den Prozess.

Auch die Gestaltung der Entlüftung spielt eine wichtige Rolle. Entlüftungsschnecken verfügen über spezielle Zonen, die Feuchtigkeit und flüchtige Bestandteile während der Verarbeitung entfernen. Dies ist wichtig für hygroskopische Materialien und recycelte Kunststoffe. Entlüftungsöffnungen lassen Gase und Feuchtigkeit entweichen, wodurch Defekte vermieden und eine hohe Extrusionsqualität gewährleistet wird.

Tipp: Die richtige Gestaltung der Zufuhröffnung und Entlüftung trägt dazu bei, eine gleichmäßige Produktion aufrechtzuerhalten und die Produktqualität zu verbessern, insbesondere bei der Arbeit mit recycelten oder empfindlichen Kunststoffen.

Leistungsergebnisse des Schneckenzylinderdesigns für Kunststoffspritzguss

Schmelzequalität und Homogenität

Ein gut konstruierter Kunststoff-Spritzguss-Schneckenzylinder trägt zu einer gleichmäßigen Schmelze bei. Die Geometrie der Schnecke, einschließlich ihrerKompressionsverhältnisund die Form seiner Zonen bestimmen, wie Kunststoffpellets schmelzen und sich vermischen. Wenn das Kompressionsverhältnis zum Material passt, fließt die Schmelze gleichmäßig. Dies reduziert Probleme wie Spreizspuren oder unvollständiges Schmelzen. DieEinzugszoneDie Schnecke bewegt und erwärmt das Granulat, die Kompressionszone schmilzt und presst das Material und die Dosierzone sorgt für eine gleichmäßige Schmelze. Funktionen wie Kanaltiefe und Mischabschnitte unterstützen die Schnecke beim Erhitzen und Vermischen des Kunststoffs. Barriereschnecken können festen und geschmolzenen Kunststoff trennen, wodurch das Schmelzen effizienter und energiesparender wird.

Eine gleichmäßige Schmelze sorgt für ein besseres Aussehen und eine bessere Funktion des Endprodukts. Eine schlechte Durchmischung kann zu Farbstreifen, Schwachstellen oder Größenveränderungen der Teile führen. Eine gute Schmelzhomogenität bedeutet weniger Defekte und zuverlässigere Teile. Bediener können die Schmelzqualität auch mithilfe von Sensoren überwachen und die Einstellungen für bessere Ergebnisse anpassen.

- Eine schlechte Schmelzmischung führt zu Farbstreifen und Schwachstellen.

- Eine gute Schmelzqualität führt zu einer gleichbleibenden Teilegröße und -festigkeit.

- Die Schmelzequalität hängt von der Zylindertemperatur, der Schneckendrehzahl und dem Gegendruck ab.

Hinweis: Durch die Aufrechterhaltung einer konstanten Schmelztemperatur und die Anpassung des Schneckendesigns an den Kunststofftyp können Fehler vermieden und eine hohe Produktqualität gewährleistet werden.

Mischeffizienz und Zykluszeit

Die Mischeffizienz hängt von der Form und den besonderen Eigenschaften der Schnecke ab. Beim Drehen der Schnecke drückt und faltet sie den Kunststoff und erzeugt so starkeScherkräfteMischabschnitte in der Nähe der Spitze, wie Stifte oder Barriereschnecken, helfen beim Vermischen der Schmelze. Dadurch werden Farbe und Zusatzstoffe gleichmäßig verteilt, sodass das Endprodukt glatt und einheitlich aussieht. Barriereschnecken nutzen eine zweite Schnecke, um geschmolzenen Kunststoff von festen Stücken zu trennen. Dies beschleunigt das Schmelzen und verhindert ungeschmolzene Klumpen.

- Die Schneckengeometrie steuert, wie sich Pellets bewegen, schmelzen und vermischen.

- Mischabschnitte erzeugen eine Schleifenbewegung,Mischung über 95 %des Materials schnell.

- Barriereschnecken und spezielle Konstruktionen unterstützen die Verteilung von Farbe und Zusatzstoffen.

Die Mischeffizienz beeinflusst auch die Zykluszeit. Schnelleres und gleichmäßigeres Schmelzen bedeutet, dass die Maschine mehr Zyklen in kürzerer Zeit durchführen kann. Der Einsatz von Barriereschnecken, Schnecken mit größerem Durchmesser oder tieferen Nuten erhöht die Plastifizierungsgeschwindigkeit. Eine Erhöhung der Schneckendrehzahl (sofern materialverträglich) und eine Reduzierung des Gegendrucks können die Zykluszeiten ebenfalls verkürzen. Moderne Heiz- und Kühlsysteme halten den Zylinder auf der richtigen Temperatur, sodass die Teile schneller abkühlen und die Produktion am Laufen bleibt.

- Optimiertes Schneckengehäusedesign verhindert Verstopfungen und Verzögerungen.

- Präzise Heiz- und Kühlsysteme tragen dazu bei, dass die Teile schnell erstarren.

- Langlebige Materialien und Beschichtungen reduzieren Ausfallzeiten für Reparaturen.

Verschleißfestigkeit und Wartung

Verschleiß ist ein großes Problem bei jedem Schneckenzylinder im Kunststoffspritzguss. Abrasive Füllstoffe, korrosive Kunststoffe und lange Produktionszeiten können Schnecke und Zylinder verschleißen. Zu den häufigsten Verschleißarten zählen adhäsiver Verschleiß, abrasiver Verschleiß und Korrosion. Abrasiver Verschleiß entsteht beispielsweise, wenn harte Füllstoffe wie Glasfasern am Metall reiben. Korrosiver Verschleiß entsteht durch Chemikalien in Kunststoffen wie PVC.

| Verschleißmechanismus | Beschreibung | Strategien zur Risikominderung |

|---|---|---|

| Adhäsiver Verschleiß | Metalloberflächen berühren und übertragen Material. | Verwenden Sie Hartauftragslegierungen, prüfen Sie auf Riefen und stellen Sie die Materialverträglichkeit sicher. |

| Abrasiver Verschleiß | Scherwirkung durch Pellets oder Füllstoffe. | Verwenden Sie harte Legierungen, vermeiden Sie abrasive Füllstoffe und halten Sie das Ausgangsmaterial sauber. |

| Korrosiver Verschleiß | Chemischer Angriff durch bestimmte Kunststoffe. | Verwenden Sie korrosionsbeständige Materialien und vermeiden Sie aggressive Chemikalien. |

| Ausrichtungsprobleme | Eine Fehlausrichtung führt zu Reibung und ungleichmäßigem Verschleiß. | Achten Sie auf Geradlinigkeit und korrekte Ausrichtung. |

Materialauswahl und Oberflächenbehandlung machen einen großen Unterschied. Flüssignitrieren erhöht die Oberflächenhärte und Verschleißfestigkeit. Bimetallzylinder mit Spezialauskleidung halten länger, insbesondere bei robusten Kunststoffen. Regelmäßige Inspektionen und vorbeugende Wartung, wie Reinigung und Überprüfung der Ausrichtung, helfen, Probleme frühzeitig zu erkennen. Moderne Beschichtungen und neue Materialien können die Zylinderlebensdauer um bis zu 40 % verlängern, die Wartungskosten senken und Ausfallzeiten reduzieren.

- Die Wartungshäufigkeit hängt vom Laufmaterial und den Beschichtungen ab.

- Vorbeugende Wartung und regelmäßige Inspektionen verlängern die Lebensdauer des Fasses.

- Fortschrittliche Oberflächenbehandlungen reduzieren Reparaturen und Austausch.

Anpassungsfähigkeit an unterschiedliche Materialien und Anwendungen

Dank des flexiblen Schneckengehäusedesigns können Hersteller viele Kunststoffarten verarbeiten. Die Schneckengeometrie, wie Länge, Steigung und Kanaltiefe, lässt sich an unterschiedliche Materialien anpassen. Universal-, Barriere- und Mischschnecken eignen sich jeweils am besten für bestimmte Kunststoffe. Kühlsysteme, wie beispielsweise Wasserkanäle, halten das Gehäuse für jedes Material auf der richtigen Temperatur.

- Schneckendesign und -geometriepassen zu verschiedenen Kunststoffen.

- Kühlsysteme verhindern eine Überhitzung.

- Hochfeste Legierungen und Beschichtungen halten harten Bedingungen stand.

Anpassbare Designs erleichtern zudem den Wechsel zwischen Aufträgen. Funktionen wie Schnellkupplungsadapter und Schraubendrücker helfen Bedienern beim schnellen Schraubenwechsel. Adaptive Prozesssteuerungen nutzen Sensoren und maschinelles Lernen, um Einstellungen in Echtzeit anzupassen. Dies reduziert manuelle Änderungen und beschleunigt Umstellungen, sodass die Produktion mit weniger Ausfallzeiten von einem Material oder Produkt auf ein anderes umstellen kann.

Tipp: Anpassbare Schneckenzylinderdesigns helfen Fabriken, viele Arten von Kunststoffen zu verarbeiten und schnell zwischen Aufträgen umzustellen, wodurch die Produktion flexibel und effizient bleibt.

Fehlerbehebung bei häufigen Leistungsproblemen

Auch bei bestem Design können Probleme auftreten. Häufige Probleme sindübermäßige Abnutzung, Temperaturprobleme, Verstopfungen, Rauschen und Farbmischfehler. Jedes Problem hat seine eigenen Ursachen und Lösungen.

| Leistungsproblem | Beschreibung und Symptome | Ursachen und Lösungen |

|---|---|---|

| Übermäßiger Verschleiß | Materiallecks, schlechte Qualität, hohe Temperaturen, Lärm | Verwenden Sie bimetallische Zylinder, Hartauftragslegierungen, regelmäßige Reinigung, richtige Ausrichtung |

| Temperaturregelung | Verfärbungen, Verkohlungen, Blasen, Verziehen | Zylinder in Zonen unterteilen, Sensoren verwenden, schrittweises Vorheizen, Isoliermäntel |

| Verstopfung und Ablagerungen | Hoher Druck, schlechter Durchfluss, schwarze Flecken | Mit Reinigungsmitteln reinigen, richtige Schneckengeschwindigkeit, Zylinder während der Ausfallzeit abdichten |

| Lärm oder Vibration | Laute Geräusche, Vibrationen, Reibung | Ausrichtung und Lager prüfen, Schwingungsdämpfung verwenden, Komponenten isolieren |

| Farbmischung/Verunreinigung | Farbstreifen, ungleichmäßige Farbtöne, Verunreinigungen | Spülmittel verwenden, regelmäßig reinigen, Schneckendesign optimieren, Maschinen bei Stillstand abdichten |

Betreiber können viele Probleme lösen, indem sie einige wichtige Schritte befolgen:

- Optimieren Sie die Schneckenkonfiguration und die Zylindertemperaturzonen.

- Überwachen und regulieren Sie Temperaturen und Schneckengeschwindigkeit.

- Kalibrieren Sie Zuführungen und verhindern Sie Materialbrücken.

- Überprüfen Sie Schnecken und Zylinder auf Verschleiß, insbesondere in stark beanspruchten Bereichen.

- Nutzen Sie die vorausschauende Wartung, um Reparaturen zu planen und Ausfallzeiten zu reduzieren.

- Bewahren Sie eine Ersatzschraube aufund nur wenige Male renovieren.

- Schulen Sie die Bediener darin, Frühwarnzeichen zu erkennen.

Notiz:Regelmäßige Reinigung, richtige Schmierung und sorgfältige Überwachungtragen dazu bei, dass der Schneckenzylinder beim Kunststoffspritzguss reibungslos läuft und verlängern seine Lebensdauer.

Die Optimierung der Struktur eines Kunststoff-Spritzguss-Schneckenzylinders steigert die Schmelzqualität und die Lebensdauer der Anlage. Wenn Hersteller diepassender Zylindertyp, Schneckengeometrie und Materialien, sie erleben einen gleichmäßigeren Fluss, eine bessere Mischung und weniger Defekte. Regelmäßige Wartung, einschließlich Reinigung und Inspektionen, sorgt für einen effizienten Maschinenbetrieb und senkt die Kosten.

Häufig gestellte Fragen

Was ist der Hauptvorteil eines bimetallischen Schraubenzylinders?

Bimetallzylinder sind verschleißfester als robuste Kunststoffe. Sie halten länger und reduzieren die Ausfallzeiten für Wartungsarbeiten.

Wie oft sollten Bediener den Schneckenzylinder überprüfen?

Bediener sollten den Schneckenzylinder monatlich überprüfen. Regelmäßige Inspektionen helfen, Verschleiß frühzeitig zu erkennen und einen reibungslosen Betrieb der Maschinen zu gewährleisten.

Kann ein Schneckenzylinder mit vielen Kunststoffarten arbeiten?

| Lauftyp | Anpassungsfähigkeit |

|---|---|

| Allgemeine Zwecke | Gut |

| Barriere | Exzellent |

| Mischen | Sehr gut |

Ein gut konstruierter Zylinder kann viele Kunststoffe verarbeiten, einige Materialien erfordern jedoch besondere Eigenschaften.

Veröffentlichungszeit: 25. August 2025