Ein Labor-Einschneckenextruder nutzt eine rotierende Schnecke, um Polymere in einem beheizten Zylinder zu schmelzen, zu mischen und zu formen. Forscher verlassen sich auf diebelüfteter Einschneckenextruder, Einschneckenmaschine, Undwasserlose Granulatormaschineum eine optimale Mischung und eine sichere, effektive Verarbeitung zu erreichen. Studien zeigen, dassSchneckendrehzahl und Temperaturwirken sich direkt auf die Produktqualität und -sicherheit aus.

Hauptkomponenten eines Einschneckenextruders

Die Schraube

Die Schraubeist das Herzstück des Einschneckenextruders. Sie rotiert im Zylinder und bewegt das Polymer vorwärts. Die Schnecke schmilzt, vermischt und drückt das Material in Richtung Düse. Die Schneckenkonstruktion, einschließlich Durchmesser, Längen-Durchmesser-Verhältnis und Kompressionsverhältnis, beeinflusst, wie gut das Polymer schmilzt und vermischt wird. Eine gut konstruierte Schnecke verbessert Schmelzrate und Effizienz. Rillen an der Schnecke oder am Zylinder können die Schmelzgeschwindigkeit erhöhen und den Prozess steuern. Die Schneckendrehzahl beeinflusst auch den Mischgrad und die erzeugte Wärme.

Tipp: Durch Anpassen der Schneckengeschwindigkeit können Sie die Schmelztemperatur und die Produktqualität steuern.

Das Fass

Das Fassumgibt die Schnecke und hält das Polymer während der Bewegung. Der Zylinder verfügt über verschiedene Temperaturzonen. Jede Zone kann auf eine bestimmte Temperatur eingestellt werden, um das Polymer gleichmäßig zu schmelzen. Beispielsweise kann die erste Zone kühler sein, um das feste Polymer zu bewegen, während die nachfolgenden Zonen heißer sind, um das Material zu schmelzen. Eine ordnungsgemäße Temperaturregelung im Zylinder ist wichtig für einen guten Durchfluss und eine gute Produktqualität.Thermoelemente messen die Temperatur im Inneren des Fassesum den Prozess stabil zu halten.

- Die Zylindertemperatureinstellungen hängen von der Art des Polymers und der Schneckenkonstruktion ab.

- Moderne Extruder verfügen oft über drei oder mehr Temperaturzonen.

- Der Zufuhrbereich sollte warm, aber nicht zu heiß sein, um ein Anhaften des Materials zu vermeiden.

Das Heizsystem

Das Heizsystem hält den Zylinder auf der richtigen Temperatur. Die Heizelemente sind entlang des Zylinders angebracht und werden durch Sensoren gesteuert. Das System kann jede Zone an die Anforderungen des Polymers anpassen. Eine gute Heizsteuerung hilft, Probleme wie Materialverbrennung oder ungleichmäßiges Schmelzen zu vermeiden. Das Heizsystem arbeitet mit dem Steuerungssystem zusammen, um den Prozess sicher und effizient zu gestalten.

Der Würfel

Die Düse formt das geschmolzene Polymer beim Verlassen des Einschneckenextruders. Das Düsendesign beeinflusst Form, Oberfläche und Größe des Endprodukts. Eine gute Düse sorgt für einen gleichmäßigen, gleichmäßigen Fluss und trägt zur Herstellung von Produkten mit präzisen Abmessungen bei. Die Düse muss die richtige Temperatur und den richtigen Druck aushalten, um Defekte zu vermeiden. Änderungen der Düsentemperatur oder des Düsenflusses können die Produktqualität beeinträchtigen.

- Für die Qualität sind eine gleichmäßige Geschwindigkeit und ein minimaler Druckabfall am Düsenausgang wichtig.

- Die Geometrie des Düsenkanals und die Strömungsbalance beeinflussen die Genauigkeit der Produktform.

Das Kontrollsystem

Das Steuerungssystem steuert den Betrieb des Einschneckenextruders. Es überwacht Temperatur, Druck, Schneckendrehzahl und Förderleistung. Bediener nutzen das Steuerungssystem, um Prozessparameter einzustellen und anzupassen. Die Echtzeitüberwachung trägt dazu bei, den Prozess stabil und sicher zu halten. Das Steuerungssystem kann außerdem Rezepte für verschiedene Polymere speichern, was die Wiederholung erfolgreicher Läufe erleichtert.

Arten von Einschneckenextrudern für den Laborgebrauch

Für die spezifischen Forschungsanforderungen im Labor werden unterschiedliche Extrudertypen benötigt. Jeder Typ bietet einzigartige Funktionen und Vorteile für die Polymerverarbeitung.

Entlüfteter Einschneckenextruder

Ein entlüfteter Einschneckenextruder verwendet einezweistufiges Schneckendesign. Diese Konstruktion verringert den Drehmoment- und Leistungsbedarf, während Leistung und Schneckendrehzahl beibehalten werden. Das Entlüftungssystem entfernt Feuchtigkeit und Gase aus der Polymerschmelze. Dieser Schritt ist wichtig für die Verarbeitung von Kunststoffen, die Wasser absorbieren. Das Entfernen dieser flüchtigen Bestandteile verhindert Defekte wie Spreizungen und schwache mechanische Eigenschaften. Der Entlüftungsanschluss arbeitet oft unter Vakuum, was die Entgasung durch Drucksenkung unterstützt. Die zweistufige Schnecke verbessert außerdem die Mischung, indem sie den Kunststoff komprimiert und dekomprimiert. Dieser Prozess erzeugt eine gleichmäßigere Schmelze. Die Bediener müssen die Leistung zwischen den beiden Stufen ausbalancieren, um ein Aufpumpen oder Überfluten der Entlüftung zu vermeiden. Diese Eigenschaften machen den entlüfteten Einschneckenextruder in Laboranwendungen effizient und zuverlässig.

Hinweis: Belüftete Extruder zeichnen sich in Forschungsumgebungen durch eine stabile Leistung und einen geringeren Energieverbrauch aus.

Einschneckenmaschine

Die Einschneckenmaschine deckt ein breites Spektrum an Extrudern zum Schmelzen, Mischen und Formen von Polymeren ab. Diese Maschinen zeichnen sich durch einfaches Design und einfache Bedienung aus. Forscher können Scherung und Temperatur gut kontrollieren, was bei einfachen Polymerformulierungen und Extrusionsaufgaben hilfreich ist. Einschneckenmaschinen eignen sich gut zur Herstellung von Schläuchen, Folien und anderen einfachen Produkten. Sie sind in verschiedenen Größen und Konfigurationen erhältlich, um unterschiedlichen Forschungsanforderungen gerecht zu werden.

| Extrudertyp | Hauptmerkmale und Vorteile | Typische Anwendungen und Eignung |

|---|---|---|

| Einschneckenextruder | Einfaches Design, gute Kontrolle, einfache Bedienung | Schläuche, Folien, Basispolymerformulierungen |

| Doppelschneckenextruder | Hervorragendes Mischen, vielseitige, ineinandergreifende Schnecken | Compoundierung, komplexe Materialien, Pharmazeutika |

| Miniatur-/Mikroextruder | Klein, kostengünstig, zuverlässig | F&E, Prototyping, begrenzte Materialproben |

Wasserlose Granulatormaschine

Eine wasserlose Granuliermaschine wandelt Kunststoffe ohne Wassereinsatz in Granulat um. Diese Technologie verbessert die Energieeffizienz und reduziert die Umweltbelastung. Das Verfahren hält das Granulat trocken und sauber, was weiteren Verarbeitungsschritten zugutekommt. Wasserlose Granuliermaschinen verarbeiten viele Arten von Kunststoffharzen. Sie unterstützen Forscher bei der Herstellung hochwertiger Granulate für Tests und Entwicklung.

Schrittweiser Polymerextrusionsprozess

Zufuhr des Polymermaterials

Der Extrusionsprozess beginnt mit der Zufuhr des Polymerrohmaterials in den Einfülltrichter. Der Trichter sorgt für eine gleichmäßige Verteilung und verhindert Verstopfungen, was zu einem konstanten Durchsatz beiträgt. Die Schnecke im Zylinder beginnt sich zu drehen und zieht die Polymerpellets oder das Pulver nach vorne. Die Konstruktion der Schnecke, einschließlich ihres Durchmessers und ihres Längen-Durchmesser-Verhältnisses, spielt eine entscheidende Rolle für die Effizienz des Materialtransports. Über die Steuerung können Bediener Schneckendrehzahl und Förderleistung anpassen, was die Feinabstimmung des Prozesses für verschiedene Polymere ermöglicht.

- Zufuhrtrichter sind so konzipiert, dass sie Verstopfungen verhindern und eine reibungslose Zufuhr gewährleisten.

- Die Schnecke fördert, komprimiert und beginnt, das Polymer zu erhitzen.

- Die Temperaturregelung im Zylinder trägt zur Optimierung des Schmelzprozesses bei.

Frühe Studien zeigten, dass die Steuerung von Schneckengeschwindigkeit und Temperatur einen direkten Einfluss auf die Zufuhr und das Schmelzen des Polymers hat. Moderne Laborextruder nutzen fortschrittliche Steuerungen, um eine effiziente und stabile Zufuhr zu gewährleisten.

Schmelzen und Plastifizieren

Während sich das Polymer durch den Zylinder bewegt, gelangt es in beheizte Zonen. Die Temperatur in jeder Zone steigt allmählich an, wodurch das Polymer weicher wird und schmilzt. Die Rotation der Schnecke und die Hitze des Zylinders wirken zusammen, um das Material zu plastifizieren und es zu einer gleichmäßigen Schmelze zu machen. Sensoren entlang des Zylinders überwachen Temperatur und Druck, um sicherzustellen, dass das Polymer innerhalb seines idealen Verarbeitungsbereichs schmilzt.

| Parameter | Beschreibung |

|---|---|

| Schmelztemperatur | Für beste Ergebnisse muss der Wert innerhalb des Verarbeitungsbereichs des Polymers bleiben. |

| Druck über der Schraube | Gibt Aufschluss über die Schmelzqualität und Prozessstabilität. |

| Druckschwankungen | Überwacht, um etwaige Probleme beim Schmelzen oder Fließen zu erkennen. |

| Temperaturschwankungen | Verfolgt, um eine gleichmäßige Erwärmung zu gewährleisten und Defekte zu vermeiden. |

| Schmelzgrad | Visuell oder durch Testen der extrudierten Folie auf Klarheit und Gleichmäßigkeit geprüft. |

| Schraubenleistungsindex | Kombiniert diese Faktoren, um die Schmelzqualität von schlecht (0) bis ausgezeichnet (1) zu bewerten. |

Die präzise Steuerung von Temperatur und Druck verhindert Zersetzung und sorgt für ein gleichmäßiges Schmelzen. Die Echtzeitüberwachung mit modernen Sensoren und Spektroskopieverfahren liefert kontinuierlich Daten, sodass Forscher die Einstellungen bei Bedarf anpassen können.

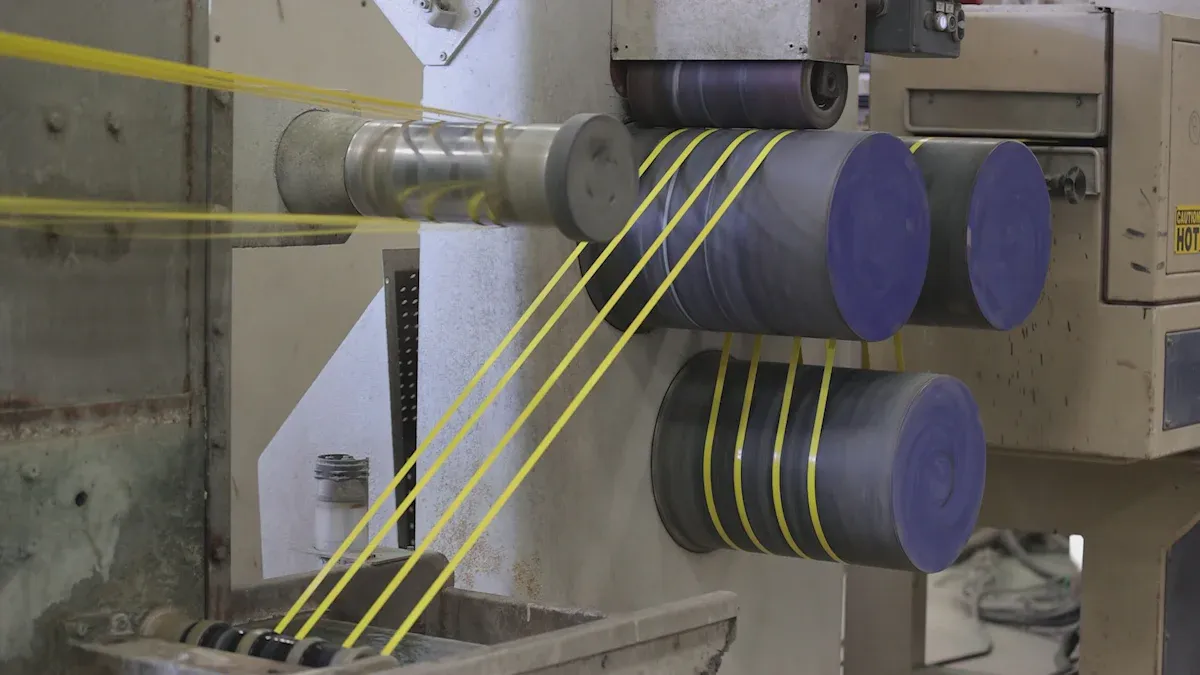

Mischen und Fördern

Nach dem Schmelzen muss das Polymer gründlich gemischt werden, um eine gleichmäßige Mischung zu gewährleisten. Die Schneckenkonstruktion mit Barriereabschnitten oder Mischzonen trägt dazu bei, das Material zu vermischen und verbleibende feste Fragmente zu entfernen. Die rotierende Schnecke drückt das geschmolzene Polymer nach vorne und befördert es in Richtung Düse.

Forscher verwenden fortschrittliche Setups mitProbenahmeöffnungen und optische Detektorenum zu untersuchen, wie gut sich das Material vermischt. Durch die Injektion von Tracern und die Messung ihrer Ausbreitung können sie feststellen, wie sich Schneckendrehzahl und -geometrie auf die Mischung auswirken. Hohe Schneckendrehzahlen können manchmal feste Fragmente hinterlassen, aber spezielle Schneckenkonstruktionen verbessern die Mischung und verhindern dieses Problem.Drucksensoren entlang des LaufsMessen Sie, wie effizient sich das Polymer bewegt, und helfen Sie den Bedienern, den Prozess zu optimieren.

Formgebung durch die Matrize

Das geschmolzene Polymer gelangt in die Düse, die es in die gewünschte Form bringt. Das Design der Düse bestimmt die Größe und Oberflächenqualität des Endprodukts. Ingenieure nutzen Computersimulationen und Finite-Elemente-Analysen, um Düsen zu entwickeln, die präzise Formen erzeugen und Defekte minimieren. Sie optimieren außerdem die Geometrie des Fließkanals, um die Geschwindigkeit auszugleichen und Unterschiede in der Molekülorientierung zu reduzieren, die die Produktabmessungen beeinflussen können.

| Beweisaspekt | Beschreibung |

|---|---|

| Finite-Elemente-Analyse | Wird verwendet, um den Fluss und die Formgenauigkeit in der Matrize zu untersuchen. |

| Optimierungsdesign | Reduziert Fehler und verbessert die geometrische Präzision. |

| Experimentelle Validierung | Bestätigt die strenge Kontrolle der Produktabmessungen. |

| Numerische Simulation | Sagt die Quellung der Matrize und die Bewegung der Schnittstelle voraus, um bessere Ergebnisse zu erzielen. |

| Molekulare Orientierungskontrolle | Gleicht den Fluss aus, um ungleichmäßige Dehnung und Formveränderungen zu verhindern. |

Eine präzise Steuerung der Düse und der nachgeschalteten Ausrüstung stellt sicher, dass das Produkt dieEinschneckenextrudermit der richtigen Form und Größe.

Abkühlen und Erstarren

Nach der Formgebung verlässt das heiße Polymer die Düse und beginnt mit der Abkühlphase. Durch die Abkühlung verfestigt sich das Polymer und erhält seine endgültige Form und Eigenschaften. Die Abkühlgeschwindigkeit hängt von der Extrusionstemperatur, den Umgebungsbedingungen und der Geschwindigkeit ab, mit der das Produkt die Kühlzone durchläuft.

| Parameter/Aspekt | Beobachtung/Ergebnis |

|---|---|

| Extrusionstemperatur | Bei 100 °C extrudiertes Polymer |

| Umgebungstemperatur | Während der Experimente bei etwa 20 °C gehalten |

| Abkühlrate Spitzentemperatur | Etwa 72 °C |

| Einfluss der Geschwindigkeit | Niedrigere Geschwindigkeiten verlangsamen die Abkühlung und verlängern die Erstarrungszeit |

| Abkühlungsratenverhalten | Die maximale Rate sinkt mit abnehmender Geschwindigkeit; der Spitzenwert verschiebt sich zu längeren Zeiten |

| Mehrschichteffekt | Spätere Schichten können frühere wieder erwärmen und so die Haftung verbessern |

Die Einhaltung eines engen Temperaturbereichs (häufig innerhalb von ±2 °C) in den Kühlzonen trägt zur Gewährleistung einer gleichbleibenden Produktqualität bei. Eine ordnungsgemäße Kühlung verhindert Verformungen und sorgt für eine gleichmäßige Verfestigung des Polymers.

Anwendungen von Einschneckenextrudern in der Polymerforschung

Materialformulierung und -prüfung

Forscher nutzen Laborextruder, um neue Polymermischungen zu entwickeln und zu testen. Grundlagenstudien und Patente beschreiben, wieSchraubendesignund Wärmemanagement verbessern das Schmelzen und Mischen. Diese Verbesserungen helfen Wissenschaftlern, neue Materialien mit spezifischen Eigenschaften zu entwickeln. So zeigte beispielsweise ein Extruder mit geringer Kapazität, der aus lokalen Materialien gebaut wurde, eine starke Leistung in der Laborproduktion. Er verarbeitete bis zu 13 kg pro Stunde und reduzierte unerwünschte Verbindungen im Endprodukt. Diese Ergebnisse bestätigen, dass Laborextruder sowohl Innovation als auch Qualitätskontrolle bei der Materialformulierung unterstützen.

| Parameter | Wert/Ergebnis |

|---|---|

| Durchsatz | 13,0 kg/h |

| Schneckengeschwindigkeit | 200 U/min |

| Laufdurchmesser | 40 mm |

| Expansionsverhältnis | 1,82–2,98 |

| Trypsin-Inhibitor-Reduktion | 61,07 %–87,93 % |

Prozessoptimierung

Laborextruder helfen Wissenschaftlern, die optimalen Prozesseinstellungen für verschiedene Polymere zu finden. Experimentelle Daten zeigen, dassDer Energieverbrauch hängt von der Schneckendrehzahl und den Materialeigenschaften ab. Durch die Aufzeichnung der Motorleistung und die Anpassung der Einstellungen können Forscher die Energieeffizienz und die Produktqualität verbessern. Studien zeigen auch, dass sichSchneckendrehzahlDurch die Zugabe bestimmter Inhaltsstoffe können sich Misch- und Fließverhalten von Polymeren verbessern. Diese Erkenntnisse helfen den Teams, sichere, effiziente und wiederholbare Prozesse für Forschung und Produktion einzurichten.

Tipp: Durch Anpassen der Schneckengeschwindigkeit und -temperatur können Sie den Energieverbrauch ausgleichen und die Produktqualität verbessern.

Prototyping von Kleinprodukten

Laborextruder erleichtern die Herstellung kleiner Chargen neuer Produkte. Teams können Temperatur, Druck und Schneckendrehzahl steuern und so zuverlässige Ergebnisse erzielen. Dieser Ansatz spart Kosten und beschleunigt die Entwicklung. Forscher können neue Ideen schnell testen und erfolgreiche Ideen skalieren. Kompakte Extruder ermöglichen zudem flexible Material- und Designänderungen. Fortschritte in der Automatisierung und Echtzeitüberwachung verbessern die Prozesskontrolle zusätzlich und reduzieren Abfall.

- Präzise Kontrolle der Prozessparameter

- Kostengünstiges und schnelles Prototyping

- Einfache Anpassung an unterschiedliche Materialien

- Verbesserte Produktqualität und -einheitlichkeit

Betriebstipps und Fehlerbehebung für Einschneckenextruder

Einrichten des Extruders

Die richtige Einrichtung gewährleistet einen zuverlässigen Betrieb und verlängert die Lebensdauer der Geräte. Techniker befolgen dieseSchritte für optimale Leistung:

- Schrauben installierenin ihrer ursprünglichen Position und testen Sie neue Schrauben bei niedriger Geschwindigkeit, bevor Sie sie voll in Betrieb nehmen.

- KalibrierenTemperaturregelungInstrumente regelmäßig auf genaue Einstellungen prüfen.

- Verwenden Sie destilliertes Wasser im Kühltank, um Kalkablagerungen vorzubeugen, und überprüfen Sie den Wasserstand häufig.

- Überprüfen Sie Magnetventile und Spulen und ersetzen Sie alle fehlerhaften Teile.

- Sichern Sie die Kupplungen täglich und überprüfen Sie, ob die Heizzonenrelais und Magnetventile ordnungsgemäß funktionieren.

- Vakuumtanks und Absaugkammern reinigen, verschlissene Dichtungsringe nach Bedarf ersetzen.

- Bürsten des Gleichstrommotors prüfen und vor Rost schützen.

- Beim Anfahren langsam vorheizen und die Schneckendrehzahl langsam erhöhen.

- Bewegliche Teile schmieren und Befestigungselemente regelmäßig festziehen.

- Tragen Sie bei längerer Lagerung Rostschutzfett auf und lagern Sie die Schrauben ordnungsgemäß.

Tipp: Durch Befolgen dieser Schritte können Sie die Produktqualität und die Langlebigkeit der Geräte erhalten.

Häufige Probleme und Lösungen

Während des Betriebs können verschiedene Probleme auftreten. Die folgende Tabelle zeigt häufige Probleme und Lösungen:

| Problemkategorie | Häufige Probleme | Ursachen | Symptome | Lösungen |

|---|---|---|---|---|

| Mechanischer Fehler | Schraube steckt fest | Materialablagerungen, schlechte Schmierung | Motorüberlastung, Lärm | Reinigen, schmieren, prüfen |

| Elektrischer Fehler | Motorausfall | Überhitzung, Kurzschluss | Kein Start, Überhitzung | Anlage prüfen, Überlastung vermeiden |

| Prozessfehler | Schlechte Plastifizierung | Niedrige Geschwindigkeit, falsche Temperatur | Raue Oberfläche, Blasen | Passen Sie Geschwindigkeit, Temperatur und Material an |

| Vorbeugende Maßnahmen | Wartung | Mangelnde Reinigung, Inspektion | N / A | Planen Sie Reinigungen und Inspektionen |

Regelmäßige Inspektion und Wartung verhindern die meisten Probleme. Bediener sollten beim Einstellen der Extrusionsdüse die manuellen Anweisungen befolgen, um Fehler zu vermeiden.

Sicherheitsaspekte

Der Betrieb eines Laborextruders birgt mehrere Gefahren. Zu den Sicherheitsmaßnahmen gehören:

- Tragen persönlicher Schutzausrüstung wie Sicherheitsschuhe und Schutzbrille.

- Vermeiden Sie lose Kleidung in der Nähe beweglicher Teile.

- Erdung aller elektrischen Geräte durch qualifiziertes Personal.

- Halten Sie die Böden trocken und verwenden Sie Plattformen oder Abflüsse, um Ausrutschen zu verhindern.

- Anbringen von Schutzvorrichtungen an beweglichen Teilen zum Schutz der Hände.

- Verwenden Sie Starterschnüre zum Einfädeln, anstatt sie von Hand zuzuführen.

Hinweis: Eine strenge Sicherheitsdisziplin verringert das Risiko von Verbrennungen, Stromschlägen und mechanischen Verletzungen.

Laborextruder unterstützen die sichere und effiziente Polymerverarbeitung durchpräzise Steuerung von Temperatur, Druck und SchneckendrehzahlForscher profitieren von Kleinserienproduktion, reduziertem Abfall und schneller Prototypenentwicklung. Modulare Designs ermöglichen schnelle Umrüstungen und individuelle Anpassungen. Konsequente Praxis und Liebe zum Detail tragen zu zuverlässigen Ergebnissen bei und fördern Innovationen in der Polymerforschung.

Häufig gestellte Fragen

Welche Polymere kann ein Labor-Einschneckenextruder verarbeiten?

A Labor-Einschneckenextruderkann die meisten Thermoplaste verarbeiten, darunter Polyethylen, Polypropylen, Polystyrol und PVC. Forscher wählen Materialien häufig auf Grundlage der Projektanforderungen aus.

Wie verbessert die Entlüftung die Polymerqualität?

Durch Entlüften wird Feuchtigkeit entferntund Gase aus der Polymerschmelze. Dieser Schritt verhindert Defekte wie Blasen oder Schwachstellen und verbessert die mechanischen Eigenschaften des Endprodukts.

Wie steuern Bediener die Extrusionstemperatur?

Die Bediener stellen die Zylindertemperaturen mithilfe des Steuerungssystems ein und überwachen sie. Sensoren liefern Echtzeit-Feedback und ermöglichen präzise Anpassungen für ein gleichmäßiges Schmelzen und Formen des Polymers.

Beitragszeit: 01.07.2025