Das Design der Flaschenblasformschnecke unterscheidet sich vom Spritzguss durch seine größere Länge und das höhere Kompressionsverhältnis. Dies trägt zur Bildung gleichmäßiger Vorformlinge bei, was die Klarheit und Festigkeit der Flasche verbessert. Mit dem Wachstum des globalen Marktes für blasgeformte Kunststoffe wächst auch dieBlasschneckenzylinderUndFilmgeblasene Schraubesorgen für effizientes Schmelzen, Mischen und Energieeinsparungen über dieEinzelner Kunststoff-Schraubenzylinder.

Schneckenzylinderfunktion in Formprozessen

Materialschmelz- und Förderfunktionen

Der Schneckenzylinder ist das Herzstück sowohl von Flaschenblas- als auch von Spritzgussmaschinen. Seine Hauptaufgabe besteht darin, Kunststoffpellets zu schmelzen und das geschmolzene Material vorwärts zu befördern. Beim Spritzgießen rotiert die Schnecke im beheizten Zylinder und komprimiert und schmilzt den Kunststoff. Sobald der Kunststoff schmilzt, drückt die Schnecke ihn unter hohem Druck in eine Form. Durch diesen Prozess wird der Kunststoff zu festen Teilen geformt.

Auch beim Flaschenblasformen schmilzt die Schnecke den Kunststoff. Die Art und Weise, wie sie das Material bewegt, kann sich jedoch ändern. Beim Extrusionsblasformen beispielsweise kann sich die Schnecke kontinuierlich oder schrittweise drehen. Sie drückt den geschmolzenen Kunststoff als Schlauch, sogenannten Vorformling, aus. Anschließend wird Luft in den Vorformling geblasen, um eine Flasche zu formen. Beim Spritzblasformen spritzt die Schnecke den geschmolzenen Kunststoff in eine Form, um einen Vorformling herzustellen, aus dem später eine Flasche wird. Die Schnecke passt ihre Rolle dem Formprozess an, konzentriert sich aber immer auf das effiziente Schmelzen und Bewegen des Kunststoffs.

Tipp:Ein gut konstruierter Schneckenzylinder sorgt dafür, dass der Kunststoff gleichmäßig schmilzt und reibungslos fließt, wodurch Fehler im Endprodukt vermieden werden.

Misch- und Homogenitätseffekte

Mischen und Homogenität spielen eine große Rolle für die Produktqualität. Der Schneckenzylinder muss den Kunststoff und alle Zusatzstoffe vermischen, damit das Endprodukt die erwartete Optik und Leistung aufweist. Unterschiedliche Schneckendesigns können die Mischbarkeit des Kunststoffs beeinflussen. Beispielsweise tragen Schnecken mit speziellen Kanälen oder Mischabschnitten zu einer gleichmäßigeren Verteilung von Farbstoffen und Zusatzstoffen bei. Dies führt zu einer besseren Farbe und weniger Schwachstellen.

Hersteller testen oft, wie gut eine Schnecke mischt, indem sie die Temperatur und Farbe des geschmolzenen Kunststoffs überprüfen. Sie achten auf gleichmäßige Temperaturen und glatte Farbübergänge. Ein niedrigererStandardabweichungIn diesen Tests bedeutet dies eine bessere Durchmischung. Einige fortschrittliche Schnecken, wie Barriere- oder Mehrkanalschnecken, zeigen eine verbesserte Durchmischung und gleichmäßigere Schmelzen. Diese Eigenschaften tragen dazu bei, Flaschen und Teile herzustellen, die stabil, klar und frei von Schlieren oder Blasen sind.

| Messaspekt | Methodenbeschreibung | Was es zeigt |

|---|---|---|

| Thermische Homogenität | Überprüfen Sie die Schmelzetemperatur an der Schneckenspitze | Gleichmäßige Erwärmung |

| Materialhomogenität | Farbmischung in Schmelzproben analysieren | Gleichmäßiges Mischen |

| Schraubenleistungsindex | Kombiniert sowohl thermische als auch Materialhomogenität | Gesamtschmelzqualität |

Ein gut mischender Schneckenzylinder gibt Herstellern mehr Kontrolle über die Produktqualität und reduziert Abfall.

Wesentliche Unterschiede im Schneckengehäusedesign

Geometrie und Abmessungen

Die Geometrie des Schneckenzylinders bestimmt, wie sich der Kunststoff in der Maschine bewegt und schmilzt. Beim Flaschenblasformen hat der Schneckenzylinder im Vergleich zum Spritzgießen oft ein längeres Längen-Durchmesser-Verhältnis (L/D). Diese zusätzliche Länge gibt dem Kunststoff mehr Zeit zum Schmelzen und Mischen, was für die Herstellung stabiler, transparenter Flaschen wichtig ist. Der Schneckenzylinder beim Flaschenblasformen weist üblicherweise eine allmähliche Verjüngung und tiefere Zufuhrkanäle auf. Diese Konstruktionsentscheidungen helfen der Schnecke, einen gleichmäßigen Kunststofffluss zu bewältigen und einen gleichmäßigen Vorformling zu erzeugen.

Spritzgussschneckenzylinder sind dagegen tendenziell kürzer. Sie dienen dem schnellen Schmelzen und Einspritzen von Kunststoff in eine Form. Die kürzere Länge trägt zur Beschleunigung der Zykluszeit bei und trägt zum hohen Tempo des Spritzgießens bei. Die Geometrie jedes Schneckenzylinders ist auf die Anforderungen des jeweiligen Prozesses abgestimmt und sorgt für ein ausgewogenes Verhältnis von Schmelzen, Mischen und Druck.

Hinweis: Die richtige Geometrie kann die Schmelzqualität verbessern und den Energieverbrauch senken, indem sie steuert, wie viel Scherung und Hitze der Kunststoff erfährt.

Kompressionsverhältnis und Funktionszonen

Das Kompressionsverhältnis ist ein wesentlicher Bestandteil der Schneckenzylinderkonstruktion. Es gibt an, wie stark die Schnecke den Kunststoff auf dem Weg von der Einzugszone zur Dosierzone komprimiert. Beim Flaschenblasformen wird im Schneckenzylinder häufig ein höheres Kompressionsverhältnis verwendet. Dies trägt zum Aufbau des erforderlichen Drucks bei, um einen glatten, blasenfreien Vorformling zu formen. Das höhere Verhältnis verbessert zudem die Mischung und die Homogenität der Schmelze, was zu einer besseren Klarheit und Festigkeit der Flasche führt.

Spritzgussschneckenzylinder können je nach Material ein niedriges oder mittleres Kompressionsverhältnis verwenden. Beispielsweise kann ein niedriges Kompressionsverhältnis zu Defekten wie Spreizungen bei Polystyrol führen, während ein höheres Verhältnis die Verdichtung verbessert und die Zykluszeit verkürzt. Ist das Verhältnis jedoch bei bestimmten Materialien wie ABS zu hoch, kann dies zu Prozessinstabilität und unvollständigem Schmelzen führen. Auch die Gestaltung der Funktionszonen – Zufuhr, Übergang und Dosierung – spielt eine große Rolle. Durch die Anpassung der Tiefe und Länge dieser Zonen wird das Schmelzen und Fließen des Kunststoffs verändert, was sich auf Druck und Schneckenleistung auswirkt.

- Das Kompressionsverhältnis muss dem Polymertyp und den Prozessanforderungen entsprechen.

- Die richtige Gestaltung der Funktionszonen gewährleistet ein stabiles Schmelzen und verhindert Defekte.

- Durch die Feinabstimmung dieser Funktionen kann die Schmelzqualität verbessert und die Anlagenkapazität gesteigert werden.

Anforderungen an Materialhandhabung und Plastifizierung

Verschiedene Formverfahren stellen unterschiedliche Anforderungen an die Plastifizierung. Der Schneckenzylinder des Flaschenblasformers muss eine breite Palette von Materialien verarbeiten, von Polyethylen hoher Dichte (HDPE) bis hin zu Polypropylen (PP). Er muss diese Materialien gleichmäßig schmelzen und mischen, um einen Vorformling mit gleichbleibender Dicke zu erzeugen. Dies ist wichtig, da ungleichmäßiges Schmelzen zu Schwachstellen oder trüben Flaschen führen kann.

Spritzguss-Schneckenzylinder schmelzen den Kunststoff schnell und spritzen ihn in eine Form. Sie arbeiten oft mit Materialien, die eine präzise Temperaturkontrolle und schnelle Plastifizierung erfordern. Einige Materialien, wiehochviskose Harze, kann beim Spritzblasformen eine Herausforderung darstellen. Das Design des Schneckenzylinders muss diese Unterschiede berücksichtigen, um einen reibungslosen Betrieb zu gewährleisten.

| Aspekt | Extrusionsblasformen (EBM) | Spritzblasformen (IBM) |

|---|---|---|

| Schrott | 5 % bis 30 % Ausschuss, muss recycelt werden, sorgt für Variabilität. | Minimaler Ausschuss bei richtiger Werkzeugausstattung; nur beim Anfahren oder bei Farbänderungen. |

| Kunststofforientierung | Bei hoher Temperatur aufgeblasener Vorformling, wenig Orientierung. | Eine gewisse Orientierung während der Injektion verbessert die Eigenschaften. |

| Werkzeugkosten | Niedriger, gut für kleine Auflagen. | Höher, aber effizient für große Auflagen. |

| Klarheit | Mögliche Stanzlinien oder Defekte. | Klare Behälter für bessere Kontrolle. |

| Untere Abschnürnarbe | Vorhanden, kann das Aussehen beeinträchtigen. | Keine, besseres Aussehen und Stärke. |

| Bodenabstoß | Härter durch Abklemmen. | Einfacher mit versenkbaren Steckern. |

Tipp: Passend zumSchneckenzylinder-DesignDie Verbesserung von Material und Verfahren trägt dazu bei, Ausschuss zu reduzieren, die Klarheit zu verbessern und stabilere Flaschen herzustellen.

Verschleißfestigkeit und Materialverträglichkeit

Verschleißfestigkeit ist sowohl beim Flaschenblasformen als auch beim Spritzgießen ein wichtiges Thema. Schnecke und Zylinder sind ständiger Reibung und dem Druck des bewegten Kunststoffs ausgesetzt. Füllstoffe und Zusatzstoffe im Kunststoff können den Verschleiß noch verstärken. Das FlaschenblasformenSchneckenzylinderZur Bekämpfung von Verschleiß und Korrosion werden häufig hochwertiger Nitrierstahl, Bimetalllegierungen oder spezielle Beschichtungen wie Wolframkarbid verwendet. Diese Materialien tragen dazu bei, dass die Schnecke auch bei der Verarbeitung abrasiver oder korrosiver Polymere länger hält.

Spritzgusszylinder können aus Materialien wie Nitralloynitrid, D2-Werkzeugstahl, CPM 10V oder sogar Hartmetall für anspruchsvolle Anwendungen bestehen. Jedes Material bietet unterschiedlichen Schutz vor Verschleiß und Korrosion. CPM 10V eignet sich beispielsweise gut für glasfaserverstärkte oder flammhemmende Kunststoffe, während Hartmetallzylinder sich am besten für sehr abrasive Materialien eignen. Die Abstimmung der Schnecken- und Zylindermaterialien ist wichtig, um Probleme mit Wärmeausdehnung und Verklemmung zu vermeiden.

- Zu den üblichen Verschleißproblemen zählen Keilbildung, Abrieb und Fehlausrichtung.

- Durch die Verwendung der richtigen Materialien und Beschichtungen wird die Lebensdauer des Schneckenzylinders verlängert.

- Regelmäßige Überprüfungen auf Verschleißmuster können dazu beitragen, Probleme frühzeitig zu erkennen und Designverbesserungen herbeizuführen.

Denken Sie daran: Ein gut gewähltes Schneckengehäusematerial sorgt für einen reibungslosen Betrieb der Maschine und reduziert Ausfallzeiten für Reparaturen.

Merkmale des Flaschenblasform-Schraubenzylinders

Designanpassungen für die Qualität von Vorformlingen

Hersteller konstruieren den Schneckenzylinder für Flaschenblasformen mit verschiedenen Funktionen zur Verbesserung der Vorformlingsqualität. Diese Anpassungen tragen zur Herstellung von Flaschen mit gleichmäßigen Wänden und glatten Oberflächen bei. Hier sind einige der wichtigsten Designentscheidungen:

- Der Schneckenzylinder ermöglicht eine präzise Kontrolle über Schmelzen und Fließen des Kunststoffs. Diese Kontrolle trägt dazu bei, die Wandstärke des Vorformlings gleichmäßig zu halten, was zu schöneren Flaschen führt.

- Ingenieure verwenden hochwertige Materialien wie nitrierten Stahl, Bimetalllegierungen und Wolframkarbidbeschichtungen. Diese Materialien machen den Schneckenzylinder langlebiger und verschleißfester, sodass er auch langfristig einwandfrei funktioniert.

- Anpassungen sind üblich. Hersteller können den Durchmesser der Schnecke, das Längen-Durchmesser-Verhältnis (L/D), die Flügelform und die Oberflächenbeschichtungen ändern. Mit diesen Optionen können sie den Schneckenzylinder an unterschiedliche Kunststoffe und Produktionsanforderungen anpassen.

- Diese Designmerkmale tragen zur Optimierung wichtiger Verarbeitungsfaktoren bei. Sie können beispielsweise die Zykluszeiten verkürzen, die Kühlung verbessern und die Flaschengrößen präziser gestalten.

Ein gut gestaltetesFlaschenblasformschneckenzylindergibt Unternehmen mehr Kontrolle über das Endprodukt und erleichtert die Herstellung von Flaschen, die gut aussehen und eine gute Leistung erbringen.

Temperaturkontrolle und Homogenität

Die Temperaturkontrolle spielt beim Blasformen eine große Rolle. Der Schneckenzylinder muss den Kunststoff auf der richtigen Temperatur halten, um ein gleichmäßiges Schmelzen und Fließen zu gewährleisten. Ist die Temperatur zu hoch oder zu niedrig, kann es sein, dass sich aus dem Kunststoff kein guter Vorformling bildet.

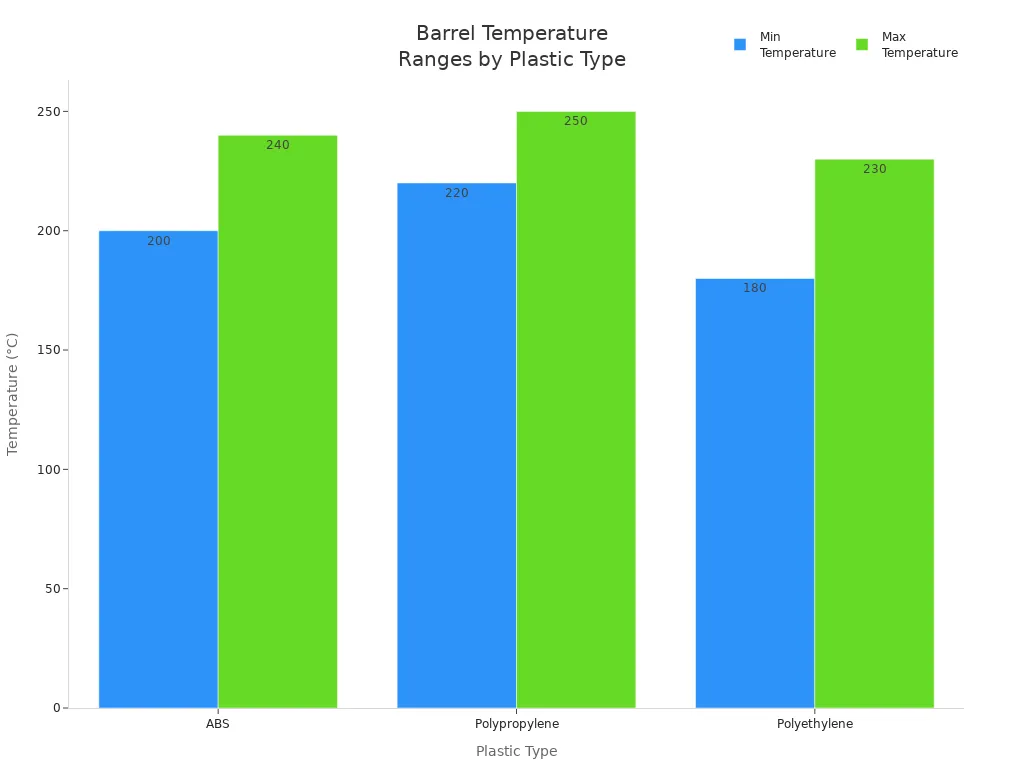

| Kunststofftyp | Typischer Zylindertemperaturbereich (°C) |

|---|---|

| ABS | 200 – 240 |

| Polypropylen | 220 – 250 |

| Polyethylen | 180 – 230 |

Bediener verwenden Heizbänder und Sensoren, um diese Temperaturen zu regeln. Auch die Schneckenkonstruktion beeinflusst, wie gut sich der Kunststoff erwärmt und vermischt. Im Übergangsbereich der Schnecke können Hotspots entstehen, die zu Temperaturspitzen führen. Um dies zu beheben, können Hersteller die Schneckendrehzahl anpassen, Kühllüfter hinzufügen oder Heizbänder isolieren. Diese Maßnahmen tragen dazu bei, die Schmelzetemperatur konstant zu halten, was für die Herstellung von Flaschen mit gleichbleibender Qualität entscheidend ist.

Eine gute Flasche BlasformSchneckenzylinder-DesignAuch die Homogenität wird verbessert. Merkmale wie geriffelte Förderschnecken und tiefe Schneckengänge tragen dazu bei, dass der Kunststoff besser schmilzt und sich vermischt. Barriere-Mischabschnitte am Ende der Schnecke vermischen das Polymer gleichmäßig. Diese gleichmäßige Schmelze führt zu einer stabilen Vorformlingbildung und weniger Defekten.

Wenn die Temperatur konstant bleibt und die Schmelze gleichmäßig ist, läuft der Prozess reibungsloser ab und die Flaschen kommen fester und klarer heraus.

Auswirkungen auf die Klarheit und Festigkeit der Flasche

Das Design des Schneckengehäuses hat einen direkten Einfluss darauf, wie klar und stark die fertigen Flaschen sind. Eine längere Schnecke mit einem hohenLängen-Durchmesser-Verhältnis (oft zwischen 24:1 und 30:1)gibt dem Kunststoff mehr Zeit zum Schmelzen und Mischen. Ein höheres Kompressionsverhältnis, üblicherweise etwa 3,5:1, trägt zu einer gleichmäßigen, blasenfreien Schmelze bei. Diese Eigenschaften verbessern gemeinsam den Kunststofffluss und die Qualität des Vorformlings.

Fortschritte in der Schneckenzylindertechnologie haben die Herstellung leichter Flaschen ohne Festigkeitsverlust erleichtert. Ein verbesserter Materialfluss reduziert Verstopfungen und hält die Produktion am Laufen. Optimierte Wärmeübertragung trägt zur Aufrechterhaltung optimaler Verarbeitungstemperaturen bei, was zu einer besseren Schmelzqualität und gleichmäßigeren Flaschen führt. Langlebige Materialien wie wärmebehandelter legierter Stahl bedeuten weniger Reparaturen und kürzere Ausfallzeiten.

Hersteller können den Schneckenzylinder zudem an unterschiedliche Produktionsanforderungen anpassen. Einige Hersteller nutzen integrierte Sensoren, um Schmelzedruck und -temperatur in Echtzeit zu überwachen. Dies ermöglicht schnelle Anpassungen und hilft, Probleme zu vermeiden, bevor sie das Produkt beeinträchtigen.

- Geriffelte Förderschnecken und tiefe Gewindegänge verbessern das Schmelzen und Mischen des Harzes, was für die Herstellung klarer Flaschen wichtig ist.

- Barrieremischabschnitte sorgen für eine gleichmäßige Mischung des Polymers und reduzieren so Streifen und Schwachstellen.

- Hohe Kompressionsverhältnisse ermöglichen dünnere, leichtere Flaschenwände und halten diese gleichzeitig stabil.

Mit diesen Designverbesserungen können Unternehmen Flaschen herstellen, die nicht nur leichter, sondern auch klarer und robuster sind und den Anforderungen der heutigen Verpackungsindustrie gerecht werden.

Vergleichstabelle: Flaschenblasformen vs. Spritzguss-Schneckenzylinder

Zusammenfassung der Funktionen nebeneinander

Beim Vergleich von Flaschenblasformen undSpritzguss-Schneckenzylinder, fallen einige Unterschiede auf. Die folgende Tabelle stellt die wichtigsten Merkmale übersichtlich dar:

| Besonderheit | Flaschenblasform-Schraubenzylinder | Spritzguss-Schneckenzylinder |

|---|---|---|

| Kunststoffschmelzverfahren | Schmilzt und extrudiert Kunststoff, um einen hohlen Vorformling zu formen | Schmilzt und spritzt Kunststoff in eine Vorform |

| Produktdimensionalität | Stellt 2D-Hohlprodukte wie Flaschen und Behälter her | Produziert 3D-Hohlteile mit hoher Präzision |

| Verwendete Materialien | HDPE, PP, PET | Acryl, Polycarbonat, POM, PE |

| Formenbau und Präzision | Flexibles Design, geringere Präzision | Hochpräziser, genauer Harzfluss |

| Schrotterzeugung | Erzeugt Blitze, die getrimmt werden müssen | Abfallfrei, kein Zuschneiden erforderlich |

| Werkzeugkosten | Niedrigere, flexible Werkzeuge | Höher, weniger flexibel |

| Produktionsgeschwindigkeit | Langsamer, Geschick des Bedieners wichtig | Schneller, ideal für hohes Volumen |

| Produkttypen | Größere Behälter, komplexe Formen, Griffe | Kleine, präzise Teile mit engen Toleranzen |

| Gewicht- und Materialkontrolle | Weniger präzise, schwieriger zu kalibrierende Wandstärke | Präzises Gewicht und gleichmäßige Materialverteilung |

| Behältergrößenbereich | Weniger als 1 oz. bis zu 55 Gallonen | Am besten für 5 oz. oder weniger, nicht wirtschaftlich über 16 oz. |

| Formanforderungen | Einzelformtyp | Benötigt Spritzguss- und Blasformen |

Tipp:Regelmäßige Wartung sorgt für einen reibungslosen Betrieb beider Schneckenzylinder. Beim Flaschenblasformen reinigen die Bediener Schnecke und Zylinder regelmäßig, um Rückstände zu vermeiden. Sie überwachen außerdem die Temperatur und schmieren bewegliche Teile. Beim Spritzgießen überprüfen die Teams Schnecke und Zylinder jährlich, prüfen Prozessvariablen und warten Hydrauliköl und Heizbänder. Diese Maßnahmen tragen dazu bei, eine gleichbleibende Produktqualität zu gewährleisten und die Lebensdauer der Geräte zu verlängern.

Hersteller erkennen deutliche Unterschiede im Schneckenzylinderdesign beim Flaschenblasformen und Spritzgießen. Der Schneckenzylinder beim Flaschenblasformen nutzt eine längere Geometrie und eine präzise Temperaturregelung, um die Qualität des Vorformlings zu verbessern. Schlüsselfaktoren wie Schneckenform, Materialauswahl und Echtzeitüberwachung tragen zur Verbesserung der Effizienz und Produktkonsistenz bei.

- Die Schneckengeometrie formt das Schmelzen und Mischen, reduziert Abfall und verbessert die Qualität.

- Sorgfältige Materialauswahl verhindert Verschleiß und Überhitzung, insbesondere bei abrasiven Kunststoffen.

| Herausforderung | Auswirkungen auf die Fertigung |

|---|---|

| Materialauswahl | Verhindert Verschleiß und verlängert die Lebensdauer |

| Temperaturkontrolle | Erhält die Klarheit und Festigkeit des Produkts |

| Betriebspraktiken | Reduziert Ausfallzeiten und Defekte |

Die Wahl des richtigen Schneckenzylinderdesigns führt zu besseren Flaschen, weniger Abfall und einer reibungsloseren Produktion.

Häufig gestellte Fragen

Was unterscheidet einen Schneckenzylinder für Blasformen von einem Schneckenzylinder für Spritzgießen?

Ein BlasformteilSchneckenzylinderist länger und verwendet ein höheres Kompressionsverhältnis. Dieses Design trägt zur Herstellung gleichmäßiger Vorformlinge für starke, klare Flaschen bei.

Wie wirkt sich das Design des Schneckenzylinders auf die Flaschenqualität aus?

Der Schneckenzylinder steuert das Schmelzen und Mischen. Gutes Design führt zu gleichmäßiger Wandstärke, besserer Klarheit und stabileren Flaschen.

Können Hersteller für beide Verfahren denselben Schneckenzylinder verwenden?

Nein, jeder Prozess benötigt einen spezifischen Schneckenzylinder. Die richtige Konstruktion gewährleistet einen reibungslosen Betrieb und hochwertige Produkte.

Veröffentlichungszeit: 25. Juli 2025