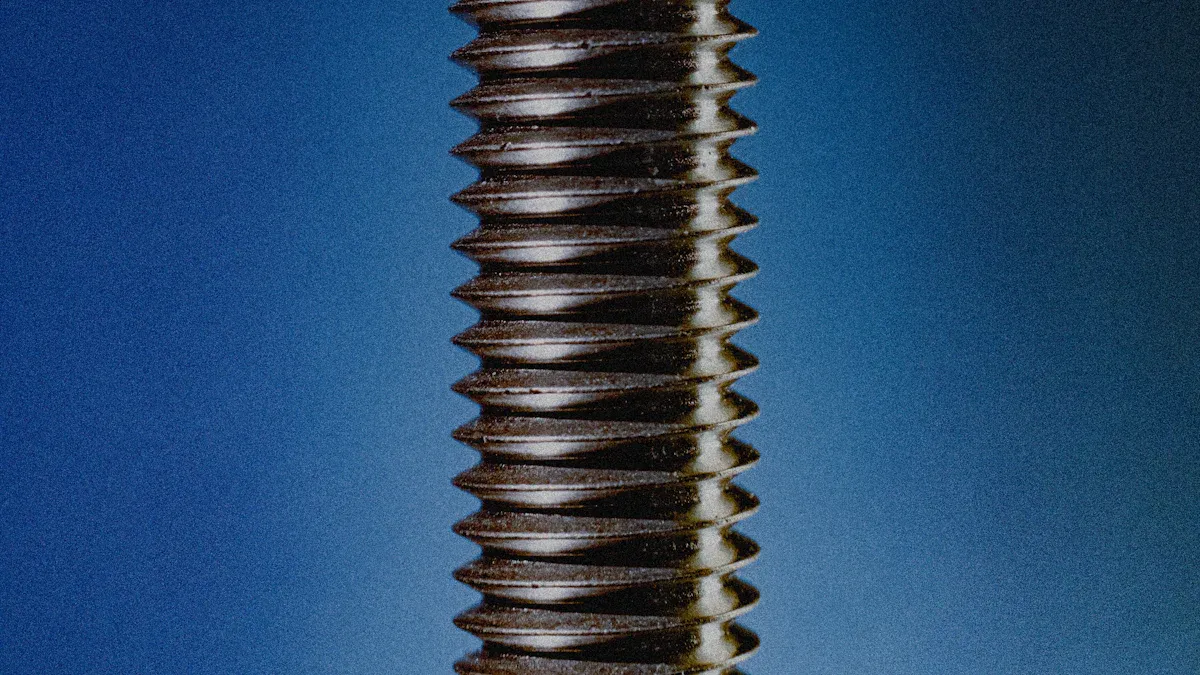

Ein paralleler Doppelschneckenzylinder liefert konstante Leistung im industriellen Umfeld. Ingenieure bewerten die Qualität anhand von Kennzahlen wieSchneckendrehzahl, Verweilzeit, Drehmomentwerte und Schneckenkonfiguration. DerDoppelter Kunststoff-Schraubenzylinder, Konische Doppelschneckenextruder-Schneckenzylinder, Undparallele Doppelschnecke und ZylinderSysteme müssen hohe Standards erfüllen, um Langlebigkeit und Anpassungsfähigkeit zu gewährleisten.

| Metrisch | Beschreibung |

|---|---|

| Schneckendrehzahl | Beeinflusst Materialdurchsatz und Drehmoment. |

| Verweilzeit | Beeinflusst die thermische Belastung und das Risiko einer Materialzerstörung. |

| Drehmomentwerte | Bezieht sich auf Materialbelastung und mechanische Beanspruchung. |

| Schraubenkonfiguration | Optimiert für den Materialtyp, um das Mischen und die Effizienz zu verbessern. |

Materialqualität im parallelen Doppelschneckenzylinder

Hochwertige Legierungen für mehr Festigkeit

Hersteller wählenhochwertige Legierungenum sicherzustellen, dass der Parallel Twin Screw Barrel anspruchsvollen Industrieumgebungen standhält. Die Wahl der Legierung beeinflusst direkt die Festigkeit und Haltbarkeit des Zylinders. Ingenieure verwenden häufig Materialien wie38CrMoAlA, 42CrMo und 9Cr18MoVDiese Legierungen bilden eine solide Grundlage für Zylinder und Schnecke und verbessern die Widerstandsfähigkeit gegen Verschleiß und mechanische Beanspruchung.

| Legierungstyp | Beschreibung |

|---|---|

| 38CrMoAlA | Grundmaterial für die Schraube, verstärkt mit einer Bimetalllegierung für eine lange Lebensdauer |

| 42CrMo | Hochwertiger legierter Stahl für Fässer |

| 9Cr18MoV | Eine weitere hochwertige Legierung für Langlebigkeit |

Verschiedene Legierungskombinationen bieten einzigartige Vorteile. Beispielsweise bietet 45er Stahl mit C-Typ-Liner-Buchse kostengünstige Verschleißfestigkeit. Nitrierter Stahl 38CrMoAla bietet hohe Härte und Korrosionsbeständigkeit. HaC-Legierung eignet sich hervorragend für Umgebungen mit Fluorkunststoffen, während Edelstahl 316L für Anwendungen in der Lebensmittelindustrie geeignet ist.

| Legierungstyp | Wichtige Eigenschaften |

|---|---|

| 45 Stahl + C-Typ-Liner-Buchse | Kostengünstige, verschleißfeste Legierungsauskleidungen |

| 45 Stahl + α101 | Hohe Härte (HRC 60-64), Verschleißfestigkeit, geeignet für Glasfaser |

| Nitrierter Stahl 38CrMoAla | Hohe Härte, Korrosionsbeständigkeit, langlebige Struktur |

| HaC-Legierung | Überragende Korrosionsbeständigkeit, ideal für Fluorkunststoffe |

| Edelstahl 316L | Hervorragende Korrosions- und Rostbeständigkeit, geeignet für die Lebensmittelindustrie |

| Cr26, Cr12MoV-Liner | Pulverlegierung mit ultrahohem Chromgehalt, außergewöhnliche Verschleißfestigkeit |

| Liner aus einer Pulverlegierung auf Nickelbasis | Kombinierte Verschleiß- und Korrosionsbeständigkeit, geeignet für Umgebungen mit hohen Anforderungen |

| Importierter Pulvermetallurgie-Liner | Überlegene Leistung unter korrosiven und verschleißintensiven Bedingungen |

Auswirkungen auf Lebensdauer und Leistung

Die Materialqualität spielt eine entscheidende Rolle bei derLebensdauereines parallelen Doppelschneckenzylinders. Hochwertige Legierungen sind abrieb- und korrosionsbeständig und verlängern so die Lebensdauer. Die ineinandergreifenden Schnecken erzeugen starke Scherkräfte und vermischen die Materialien gründlich. Dieser Prozess gewährleistet eine gleichmäßige Mischung und verhindert den thermischen Abbau empfindlicher Polymere. Eine gleichmäßige Temperaturkontrolle im gesamten Zylinder gewährleistet die Produktqualität.

Tipp: Durch den Einbau von Entlüftungs- oder Vakuumzonen in Doppelschneckenextruder werden flüchtige Substanzen oder Luft aus dem Material entfernt. Diese Funktion verbessert die Konsistenz und Zuverlässigkeit des Endprodukts.

Ein paralleler Doppelschneckenzylinder aus hochwertiger Materialqualität sorgt für stabile Leistung und hochwertige Produkte. Hersteller erreichen eine zuverlässige Leistung durch die Einhaltung strenger Standards bei der Legierungsauswahl und Zylinderkonstruktion.

Präzisionstechnik für parallele Doppelschnecken

Enge Toleranzen und Genauigkeit

Feinmechanik bildet die Grundlagefür zuverlässige Leistung in einem parallelen Doppelschneckenzylinder. Hersteller verwenden moderne CNC-Maschinen und strenge Qualitätskontrollen, um enge Toleranzen zu erreichen. Diese Toleranzen gewährleisten, dass jede Komponente perfekt passt und reibungslos funktioniert. Die folgende Tabelle zeigttypische Industriestandards für Fertigungstoleranzen:

| Komponente | Toleranz |

|---|---|

| Außendurchmesser der Schraube | +/- 0,001 Zoll pro Zoll Durchmesser |

| Flugfreigabe | 0,004 bis 0,006 Zoll pro Zoll Durchmesser |

| Schraubenlänge | +/- 1/32 Zoll |

| Innendurchmesser des Zylinders | +/- 0,001 Zoll pro Zoll Durchmesser |

| Laufgeradheit | +/- 0,001 Zoll pro Zoll Länge |

| Laufkonzentrizität | +/- 0,001 Zoll |

Präzise Bearbeitung verhindert Leckagen, reduziert Vibrationen und sorgt für einen konstanten Druck. Diese Faktoren tragen zu einem stabilen Betrieb und einer längeren Lebensdauer der Geräte bei.

Konstante Produktqualität

Präzisionstechnik führt zu gleichbleibender Produktqualität. Doppelschneckenextruder liefernhervorragende Ergebnisse für Produkte mit strengen Qualitätsanforderungen. Sie mischen und entgasen Materialien effizient, wodurch Fehler reduziert und die Leistung verbessert wird. Die folgenden Punkte verdeutlichen, wie enge Toleranzen die Produktqualität verbessern:

- Verbesserte Misch- und Entgasungsfunktionen führen zu weniger Defekten.

- Die gleichmäßige Verteilung von Polymeren, Additiven, Füllstoffen und Farbstoffen gewährleistet einheitliche Eigenschaften über alle Chargen hinweg.

Auch die Betriebseffizienz profitiert von der Präzisionstechnik. Die folgende Tabelle zeigt die wichtigsten Aspekte und ihre Beiträge:

| Aspekt | Beitrag zur Effizienz |

|---|---|

| Hoher Durchsatz | Steigert die Produktivität durch bessere Materialförderung und Schmelzen |

| Präzise Steuerung | Ermöglicht die Feinabstimmung für eine konsistente, hochwertige Ausgabe |

| Verbesserte Wärmeübertragung | Ermöglicht eine genaue Temperaturregelung für gewünschte Materialeigenschaften |

| Optimale Konfiguration | Passt Extrusionssysteme an spezifische Verarbeitungsanforderungen an und verbessert so die Leistung |

Die Präzisionstechnik in einem parallelen Doppelschneckenzylinder stellt sicher, dass jede Charge hohe Standards erfüllt, und unterstützt Hersteller bei der Bereitstellung zuverlässiger Produkte.

Verschleißfestigkeit im Zylinder mit parallelen Doppelschnecken

Abriebschutz

Hersteller konstruieren Zylinder so, dass sie dem Abrieb durch harte Materialien standhalten. Sie verwenden fortschrittliche Oberflächenbehandlungen, um Zylinder und Schnecke zu verstärken. Diese Behandlungen schützen vor ständiger Reibung und Kontakt mit abrasiven Polymeren oder Additiven. Die folgende Tabelle zeigt gängige Oberflächenbehandlungen, die die Verschleißfestigkeit verbessern:

| Behandlungstyp | Beschreibung | Quelle |

|---|---|---|

| Nickelbasiertes Legierungspulver | Sprühgeschweißt, um die Verschleißfestigkeit zu verbessern und die Lebensdauer zu verlängern. | Lesun-Schraube |

| Wolframkarbid-Legierungspulver | Erhöht die Verschleißfestigkeit erheblich. | Lesun-Schraube |

| Oberflächennitrieren | Erhöht die Oberflächenhärte und verbessert so die Verschleißfestigkeit. | Lesun-Schraube |

Diese Behandlungen erzeugen eine robuste Außenschicht. Der Zylinder kann hohen Belastungen und abrasiven Materialien standhalten, ohne an Leistung einzubüßen. Ingenieure wählen die richtige Behandlung basierend auf dem zu verarbeitenden Material und den Produktionsanforderungen.

Hinweis: Durch das Nitrieren der Oberfläche wird die Härte erhöht, wodurch der Lauf bei langen Produktionsläufen kratz- und verschleißfester wird.

Verlängerte Betriebsdauer

Die Verschleißfestigkeit spielt eine entscheidende Rolle bei der Verlängerung der Lebensdauer eines parallelen Doppelschneckenzylinders. Wenn der Zylinder abriebfest ist, behält er seine Form und Funktion über lange Zeit. Diese Langlebigkeit reduziert den Bedarf an häufiger Wartung und Austausch. Bei der Massenproduktion bedeutet hohe Verschleißfestigkeit weniger Anpassungen der Betriebsparameter. Der Zylinder liefert konstant gleichbleibende Qualität und Energieeffizienz.

Bediener überwachen den VerschleißgradWartungsarbeiten planen, bevor Probleme auftreten. Das Erkennen, wann Anpassungen die Leistung nicht mehr verbessern, hilft, rechtzeitige Austausch- oder Umbaumaßnahmen einzuplanen. Dieser Ansatz sorgt für einen reibungslosen Produktionsablauf und minimiert Ausfallzeiten.

Ein Zylinder mit hervorragender Verschleißfestigkeit unterstützt eine zuverlässige Produktion und senkt langfristig die Kosten. Unternehmen profitieren von einer stabilen Produktion und weniger Unterbrechungen.

Korrosionsbeständigkeit für parallele Doppelschnecken

Umgang mit aggressiven Verbindungen

Hersteller entwickeln Parallel-Doppelschnecken-Zylinder-Systeme für die Verarbeitung einer Vielzahl von Materialien, darunter auch solche mit aggressiven chemischen Eigenschaften. Einige Kunststoffe und Additive enthalten korrosive Stoffe, die die Innenflächen des Zylinders beschädigen können. Zum Schutz vor diesen Gefahren tragen Ingenieure spezielle Beschichtungen auf, die chemischen Angriffen und Verschleiß widerstehen. Die folgende Tabelle zeigt gängige korrosionsbeständige Beschichtungen und ihre besten Anwendungsfälle:

| Beschichtungstyp | Wichtige Eigenschaften | Bester Anwendungsfall |

|---|---|---|

| Chromnitrid (CrN) | Hervorragende Korrosionsbeständigkeit und Verschleißschutz; ideal für korrosive Materialien wie PVC. | Verarbeitung korrosiver Materialien |

| Titannitrid (TiN) | Hohe Härte und hervorragende Verschleißfestigkeit; reduziert die Reibung. | Standardverfahren der Kunststoffverarbeitung |

| Titanaluminiumnitrid (TiAlN) | Hohe Temperaturstabilität; geeignet für Hochgeschwindigkeits- oder Hochtemperaturanwendungen. | Faserherstellung oder flammhemmende Materialien |

Diese Beschichtungen tragen dazu bei, dass der Zylinder rauen Umgebungen standhält und seine Leistung behält. Die Bediener wählen die richtige Beschichtung je nach Art der Verbindung und den Anforderungen des Produktionsprozesses aus.

Geringerer Wartungsaufwand

Korrosionsbeständigkeit spielt eine Schlüsselrollezur Reduzierung des Wartungsbedarfs. Ein chemikalienbeständiger Zylinder hält länger und erfordert weniger Reparaturen. Korrosionsverschleiß durch Hilfsstoffe kann die Zylinderinnenwand direkt beeinträchtigen und die Lebensdauer des Zylinders verkürzen. Die Verwendung verschleiß- und korrosionsbeständigerer Materialien verlängert die Lebensdauer der Extruderkomponenten und reduziert die Wartungshäufigkeit.

- Materialien mit verbesserter Korrosionsbeständigkeit führen zu einer längeren Lebensdauer.

- Eine längere Lebensdauer führt zu verlängerten Wartungsintervallen.

- Nicht korrosionsbeständige Materialien erhöhen die Häufigkeit von Inspektionen und Austauschvorgängen.

Betreiber profitieren von weniger Unterbrechungen und geringeren Kosten. Sie benötigen weniger Zeit für Inspektionen und Austausch, was einen reibungslosen Produktionsablauf gewährleistet. Die Wahl korrosionsbeständiger Zylinder unterstützt eine effiziente Fertigung und zuverlässige Leistung.

Zylinderkühlsystem im parallelen Doppelschneckenzylinder

Effiziente Temperaturregulierung

Ingenieure entwickeln das Zylinderkühlsystem so, dass während des Betriebs eine präzise Temperaturregelung gewährleistet ist. Das System nutzt sowohl Heiz- als auch Kühlelemente, um optimale Ergebnisse zu erzielen. Elektrische Heizelemente und Wassermäntel sind gängige Komponenten, die in den Zylinder integriert sind. Bediener können die Temperatur in verschiedenen Zonen entlang des Zylinders an die Anforderungen jedes Kunststoffmaterials anpassen. Diese Flexibilität ermöglicht ein gleichmäßiges Schmelzen und Mischen.

- Temperaturkontrollsystemsorgt für eine genaue Regulierung.

- Elektrische Heizgeräte und Wassermäntel sorgen gemeinsam für eine ausgewogene Heizung und Kühlung.

- Mehrere Zonen ermöglichen eine individuelle Temperaturanpassung für verschiedene Materialien.

Eine gut geregelte Temperatur stellt sicher, dass Polymere nicht zerfallen oder verbrennen. Konstantes Temperaturmanagement führt zu höherer Produktqualität und stabiler Leistung.

Vermeidung von Überhitzung und Verformung

Im Dauerbetrieb können Zylinder überhitzen und sich verformen. Hersteller begegnen diesem Problem mit modularen Zylindern mit integrierten Heizpatronen und Kühlbohrungen. Diese Kühlbohrungen befinden sich nahe der Auskleidung und maximieren so die Kühlwirkung. Parallele Doppelschneckenzylinder verfügen oft über drei bis fünf Zylinderkühlzonen, die für eine konstante Temperatur während der Produktion sorgen.

- Modulare Zylinder verbessern die Kühleffizienz.

- Interne Kühlbohrungen verhindern eine Überhitzung im Hochgeschwindigkeitsbetrieb.

- Mehrere Kühlzonen sorgen für eine effektive Temperaturregelung.

- Die Schraubenkühlleistung von 3 kW sorgt für eine konstante Leistung.

- Die Laufhärte von HRC58-62 widersteht Verschleiß und Verformung unter Druck.

Eine effektive Kühlung schützt den Zylinder vor Beschädigungen und verlängert seine Lebensdauer. Betreiber profitieren von zuverlässiger Leistung und reduziertem Wartungsaufwand.

Schraubendesign im parallelen Doppelschraubenzylinder

Optimierte Geometrie zum Mischen und Dispergieren

Ingenieure konzentrieren sich auf die Schneckengeometrie, umhervorragendes Mischen und DispergierenDie Form des Schneckenkanals beeinflusst die Bewegung und Vermischung der Materialien im Zylinder. Die Form einer Acht erweist sich als die effektivste Geometrie. Dieses Designreduziert die Durchlaufzeit um über 40 %im Vergleich zu anderen Formen. Es behält auch eine hohe Mischqualität bei, was es in vielen Branchen zur bevorzugten Wahl macht.

| Laufgeometrie | Effektivität im Materialtransport | Mischqualität | Hinweise |

|---|---|---|---|

| Achter-Design | Höchst effektiv, reduziert die Durchlaufzeit um über 40 % | Ähnlich wie andere | Branchenweit anerkanntes Design für optimale Leistung. |

| Abgerundete Seiten mit flacher Mitte | 22 % weniger effektiv als Achterfigur | Ähnlich wie andere | Auf die Partikel wirkt weniger Nettokraft, aber schlechtere Beförderung. |

Eine optimierte Schneckengeometrie sorgt für eine gleichmäßige Vermischung von Polymeren, Füllstoffen und Additiven. Dies führt zu einer gleichbleibenden Produktqualität und weniger Defekten.

Anpassungsfähigkeit an verschiedene Prozesse

Dank der flexiblen Schneckenkonstruktion können Hersteller ein breites Spektrum an Materialien verarbeiten. Ingenieure können Mischverhältnisse, Schergeschwindigkeiten und Verweilzeiten individuell an die jeweilige Anwendung anpassen. Diese Flexibilität ist für die Herstellung von gefüllten oder verstärkten Kunststoffen, Profilen und Rohren unerlässlich.

- Das Design unterstützt eine hohe Stabilität und gleichmäßige Scherverteilung, was für eine kontinuierliche Produktion entscheidend ist.

- Parallele Doppelschneckenextruder bieten eine große Verarbeitungslänge, ideal für umfangreiches Mischen oder Entgasen.

- Der gleichbleibende Durchmesser entlang der Schnecke ermöglicht eine präzise Kontrolle der Materialeigenschaften und der Produktqualität.

Ein paralleler Doppelschneckenzylinder mit anpassbarem Schneckendesign erfüllt die Anforderungen unterschiedlichster Fertigungsprozesse. Bediener erzielen zuverlässige Ergebnisse, egal ob sie Standardprodukte oder Spezialmischungen herstellen.

Anpassungsoptionen für parallele Doppelschneckenzylinder

Maßgeschneiderte Lösungen für spezifische Anwendungen

Hersteller bieten eine große Auswahl anAnpassungsoptionenum den Anforderungen unterschiedlicher Branchen gerecht zu werden. Ingenieure entwickeln modulare Zylindersysteme mit austauschbaren Abschnitten. So können sie den Zylinder für spezifische Prozesse konfigurieren. Seitenzuführungen ermöglichen die punktgenaue Materialzugabe und erhöhen so die Flexibilität. Entlüftungsöffnungen helfen beim Entfernen von Gasen oder Feuchtigkeit und schützen so die Produktqualität. Flüssigkeitseinspritzöffnungen ermöglichen die Zugabe von Flüssigkeiten während der Verarbeitung. Modulare Schneckenkonstruktionen nutzen einzelne Elemente für Funktionen wie Fördern und Mischen. Diese Funktionen unterstützen Vielseitigkeit und Prozesskontrolle.

| Anpassungsoption | Beschreibung |

|---|---|

| Modulares Laufdesign | Austauschbare Abschnitte für maßgeschneiderte Konfigurationen |

| Seitenfütterer | Fügen Sie Materialien an bestimmten Punkten hinzu, um die Verarbeitung zu verbessern |

| Entlüftungsöffnungen | Entfernen Sie Gase oder Feuchtigkeit während der Verarbeitung |

| Flüssigkeitseinspritzöffnungen | Flüssigkeiten in verschiedenen Phasen hinzufügen |

| Modulares Schneckendesign | Einzelelemente zum Fördern und Mischen |

| Vielseitigkeit | Verarbeiten Sie branchenübergreifend eine große Bandbreite an Materialien |

| Prozesskontrolle | Präzise Kontrolle der Parameter für gleichbleibende Qualität |

| Effizienz | Hoher Durchsatz und effektive Verarbeitung |

Flexibilität für einzigartige Produktionsanforderungen

Die individuelle Anpassung bietet Herstellern mit individuellen Produktionsanforderungen Flexibilität. Ingenieure passen Schneckensteigung, Gangtiefe und Mischelemente an die spezifischen Verarbeitungsanforderungen an. Die Doppelschneckenkonstruktion verbessert die Mischgleichmäßigkeit und verkürzt die Produktionszyklen. Unternehmen profitieren von einem höheren Durchsatz im Vergleich zu Einschneckensystemen. Diese Vorteile ermöglichen es Herstellern, die Produktion in kürzerer Zeit zu steigern und eine gleichbleibende Qualität zu gewährleisten.

- Die einstellbare Schneckengeometrie erfüllt vielfältige Verarbeitungsanforderungen.

- Eine verbesserte Mischgleichmäßigkeit unterstützt eine zuverlässige Produktausgabe.

- Ein höherer Durchsatz erhöht die Produktionseffizienz.

Ein paralleler Doppelschneckenzylinder mit maßgeschneiderten Funktionen hilft Herstellern, sich an veränderte Marktanforderungen und Spezialanwendungen anzupassen.

Wartungszugänglichkeit des parallelen Doppelschneckenzylinders

Einfache Reinigung und Inspektion

Routinemäßige Reinigung und InspektionSorgen Sie für einen reibungslosen Betrieb Ihrer Anlagen. Ingenieure entwickeln moderne Fässer mit leicht zugänglichen Anschlüssen und modularen Abschnitten. So erreichen Bediener schnell die Innenflächen. Abnehmbare Abdeckungen und Sichtfenster helfen den Mitarbeitern, Rückstände oder Verschleiß zu erkennen, ohne das gesamte System zerlegen zu müssen. Frei zugängliche Zugangspunkte erleichtern zudem das Entfernen von Ablagerungen und verhindern Verunreinigungen.

Für eine gründliche Wartung verwenden Bediener häufig spezielle Bürsten und Reinigungsmittel. Sichtprüfungen erkennen frühzeitig Verschleißerscheinungen oder Beschädigungen. Schnelle Inspektionen reduzieren das Risiko unerwarteter Ausfälle. Ein sauberer Zylinder gewährleistet eine gleichbleibende Produktqualität und verlängert die Lebensdauer der Maschine.

Tipp: Planen Sie regelmäßige Inspektionen ein, um kleinere Probleme zu erkennen, bevor sie zu größeren werden.

Minimierung von Ausfallzeiten

Einrichtungen verlassen sich aufstrenge Wartungspläneum die Produktionslinien am Laufen zu halten. Ein gut organisierter Wartungsplan umfasst Reinigung, Schmierung und den rechtzeitigen Austausch verschlissener Teile. Diese Schritte tragen dazu bei, die optimale Leistung aufrechtzuerhalten und das Risiko plötzlicher Ausfälle zu verringern.

- Erstellen Sie einen Plan für die vorbeugende Wartung.

- Führen Sie regelmäßige Reinigung und Schmierung durch.

- Ersetzen Sie verschlissene Teile, bevor ein Ausfall auftritt.

Ein proaktiver Ansatz sorgt für einen effizienten Betrieb des Parallel Twin Screw Barrel. Weniger Ausfallzeiten bedeuten höhere Produktivität und geringere Reparaturkosten. Teams, die eine strenge Wartungsroutine einhalten, erleben weniger Unterbrechungen und eine zuverlässigere Leistung.

Kompatibilität mit Verarbeitungsmaterialien im parallelen Doppelschneckenzylinder

Vielseitigkeit bei Polymeren und Additiven

Hersteller entwickeln moderne Zylinder für die Verarbeitung einer Vielzahl von Polymeren und Additiven. Sie verwenden modulare Schneckenelemente und fortschrittliche Temperaturkontrollsysteme. Diese Funktionen ermöglichen einen schnellen Materialwechsel.Ältere Fässer haben oft Probleme mit neuen Polymeren oder Additiven. Es kann zu schlechter Durchmischung und ungleichmäßigem Schmelzen kommen. Inkompatibilitäten führen manchmal zu Maschinenstaus, was die Produktqualität beeinträchtigt. Neuere Systeme ermöglichen einfache Materialwechsel und gewährleisten hohe Ausgabestandards.

- Modulare Schraubenelemente verbessern die Anpassungsfähigkeit.

- Eine fortschrittliche Temperaturregelung unterstützt die Verarbeitung verschiedener Materialien.

- Durch den schnellen Materialwechsel werden Ausfallzeiten reduziert.

- Durch zuverlässiges Mischen werden Verstopfungen und Defekte vermieden.

Betreiber profitieren von einer erhöhten Flexibilität. Sie können verschiedene Produkte herstellen, ohne die Ausrüstung wechseln zu müssen.

Sicherstellung einer konsistenten Ausgabequalität

Die Kompatibilität mit den Verarbeitungsmaterialien spielt eine Schlüsselrolle für die Qualität des Endprodukts. Wenn sich die Materialien gleichmäßig vermischen, erfüllt das Endprodukt strenge Standards. Inkompatible Materialien können sich beim Mischen trennen. DiesDie Phasentrennung kann den Gesamtmischeffekt verringern und die Ausgabequalität reduzieren.. Eine konsistente Temperaturkontrolle und Schneckenkonstruktion helfen, diese Probleme zu vermeiden. Die Hersteller überwachen den Prozess, um eine gleichmäßige Mischung zu gewährleisten.

Hinweis: Eine gleichmäßige Verteilung von Polymeren und Additiven führt zu stabilen Produkteigenschaften und weniger Defekten.

Ein paralleler Doppelschneckenzylinder, der verschiedene Materialien verarbeitet, liefert zuverlässige Ergebnisse. Unternehmen erzielen gleichbleibende Qualität und erfüllen die Kundenanforderungen.

Herstellerunterstützung für parallele Doppelschneckenzylinder

Technische Unterstützung und Schulung

Hersteller bieten eine Reihe vonSupport-Servicesum Kunden dabei zu helfen, mit ihrer Ausrüstung die besten Ergebnisse zu erzielen. Sie bietenProjektkonzeption und -betreuung, individuelle Schulungen und kontinuierlichen Service. Mitarbeiter werden geschult, um Verarbeitungsziele zu erreichen und die Effizienz zu verbessern. Prozessingenieure bewerten vorhandene Anlagen und entwickeln Extrusionslösungen für spezifische Anforderungen. Unternehmen profitieren zudem von der Expertise in Forschung und Produktentwicklung, die zur Optimierung der Extrusionskoch- und Trocknungsprozesse beiträgt.

| Diensttyp | Beschreibung |

|---|---|

| Projektdesign und -unterstützung (CPS) | Deckt den gesamten Umfang extrusionsbasierter Projekte ab. |

| WEnger CARE-Programm | Anpassbare Dienste, Bewertungen und Schulungsprogramme. |

| Personalisiertes Training | Laufende Weiterbildung der Mitarbeiter. |

| Forschung & Produktentwicklung | Umfangreiche Kenntnisse im Extrusionskochen und -trocknen. |

| Service und Support | Umfassende Optionen zur Gerätewartung und Fehlerbehebung. |

Technische Unterstützung und Schulungen stellen sicher, dass die Bediener den Parallel Twin Screw Barrel effektiv nutzen können. Diese Services tragen dazu bei, eine hohe Ausgabequalität zu gewährleisten und das Fehlerrisiko zu reduzieren.

Garantie und Kundendienst

Garantiebedingungen und Kundendienst spielen bei den Gesamtbetriebskosten eine entscheidende Rolle.Zuverlässiger technischer Supportträgt zur Reduzierung von Ausfallzeiten bei und sorgt für einen reibungslosen Produktionsablauf. Hersteller stellen Ersatzteile bereit, um die Betriebskosten zu senken und lange Verzögerungen zu vermeiden. Bedienerschulungen verbessern die Zuverlässigkeit und Effizienz der Anlagen. Die Garantieleistungen beeinflussen die langfristigen Wartungskosten und die Gesamtleistung der Anlagen.

- Zuverlässiger technischer Support reduziert Ausfallzeiten.

- Die Verfügbarkeit von Ersatzteilen senkt die Betriebskosten.

- Bedienerschulungen erhöhen die Zuverlässigkeit und Effizienz.

- Die Garantiebedingungen wirken sich auf die Wartungskosten und die Zuverlässigkeit der Geräte aus.

Der starke Herstellersupport gibt Unternehmen Vertrauen in ihre Investition. Sie können sich bei auftretenden Herausforderungen auf kompetente Hilfe und schnelle Lösungen verlassen.

Die Bewertung aller 10 Faktoren hilft Käufern bei der Auswahl eines Parallel-Doppelschneckenzylinders, der einen dauerhaften Wert bietet.Die folgende Tabelle zeigt, wie jeder Faktor die Leistung beeinflusst:

| Faktor | Beschreibung |

|---|---|

| Materialauswahl | Aus robustem legiertem Stahl geschmiedet für lange Haltbarkeit |

| Oberflächenbehandlung | Nitriertes Innenloch für hohe Härte |

| Bearbeitungsgenauigkeit | Erfüllt die strengen Standards der Stufe h8 |

| Wartungspraktiken | Abgeschreckt und angelassen für Zuverlässigkeit |

Die Effizienz wird durch besseres Wärmemanagement, Energieeinsparungen und erweiterte Wartung verbessert. Branchenexperten unterstützen Käufer mit technischem Support, individuellen Optionen und After-Sales-Service.

Häufig gestellte Fragen

Welche Branchen verwenden parallele Doppelschneckenzylinder?

Hersteller in der Kunststoff-, Gummi-, Chemiefaser- und Lebensmittelindustrie verwendenParallele Doppelschneckenzylinderfür Misch-, Compoundier- und Extrusionsaufgaben.

Wie oft sollten Bediener Wartungsarbeiten an einem Doppelschneckenzylinder durchführen?

Bediener sollten den Zylinder nach jedem Produktionszyklus überprüfen und reinigen. Regelmäßige Wartung gewährleistet eine stabile Leistung und verlängert die Lebensdauer der Geräte.

Kann ein paralleler Doppelschneckenzylinder verschiedene Polymertypen verarbeiten?

Ja. Ingenieure konstruieren diese Fässer auf Vielseitigkeit. Sie verarbeiten eine breite Palette von Polymeren und Additiven mit gleichbleibender Qualität und Effizienz.

Beitragszeit: 01.09.2025